- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Cap de duș din SiC solid

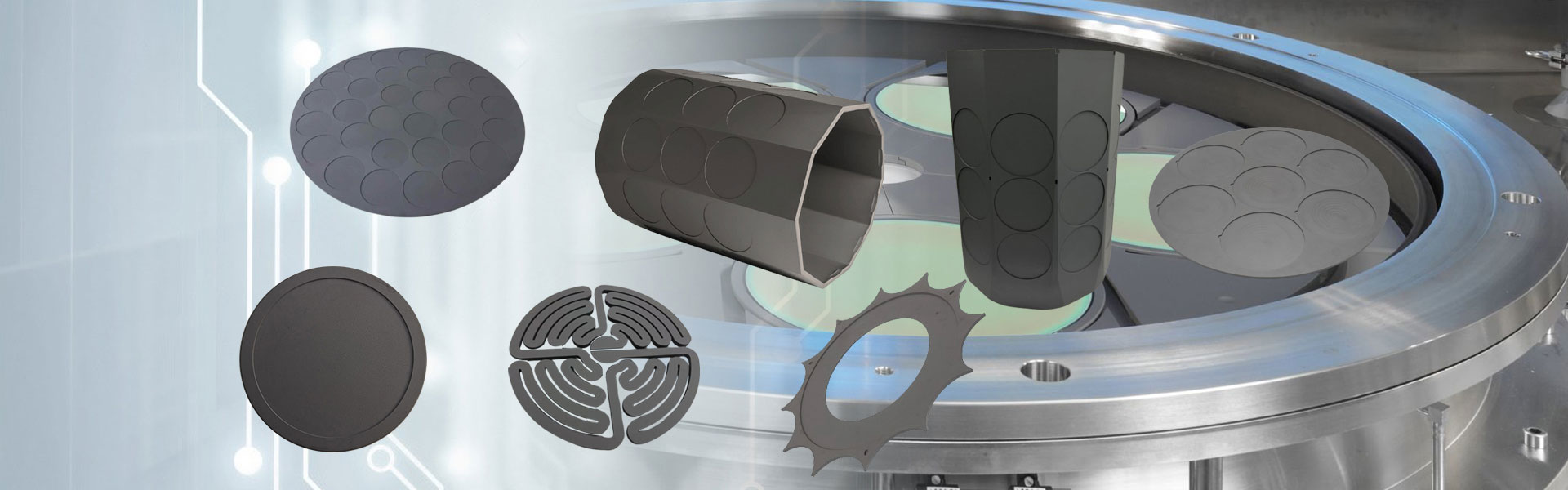

Capul de duș din SiC solid este o componentă esențială în fabricarea semiconductoarelor, proiectat special pentru procesele de depunere chimică în vapori (CVD). Semicorex, lider în tehnologia avansată a materialelor, oferă capete de duș din SiC solid care asigură distribuția superioară a gazelor precursoare pe suprafețele substratului. Această precizie este vitală pentru obținerea unor rezultate de procesare de înaltă calitate și consecvente.**

Trimite o anchetă

Caracteristici cheie ale capului de duș solid SiC

1. Distribuția uniformă a gazelor precursoare

O funcție principală a capului de duș din SiC solid este de a distribui uniform gazele precursoare pe substrat în timpul proceselor CVD. Această distribuție uniformă este esențială pentru menținerea consistenței și calității filmelor subțiri formate pe plăcile semiconductoare.

2. Efecte de pulverizare stabile și de încredere

Designul capului de duș Solid SiC garantează un efect de pulverizare stabil și fiabil. Această fiabilitate este crucială pentru asigurarea uniformității și consistenței rezultatelor procesării, care sunt fundamentale pentru fabricarea de semiconductori de înaltă calitate.

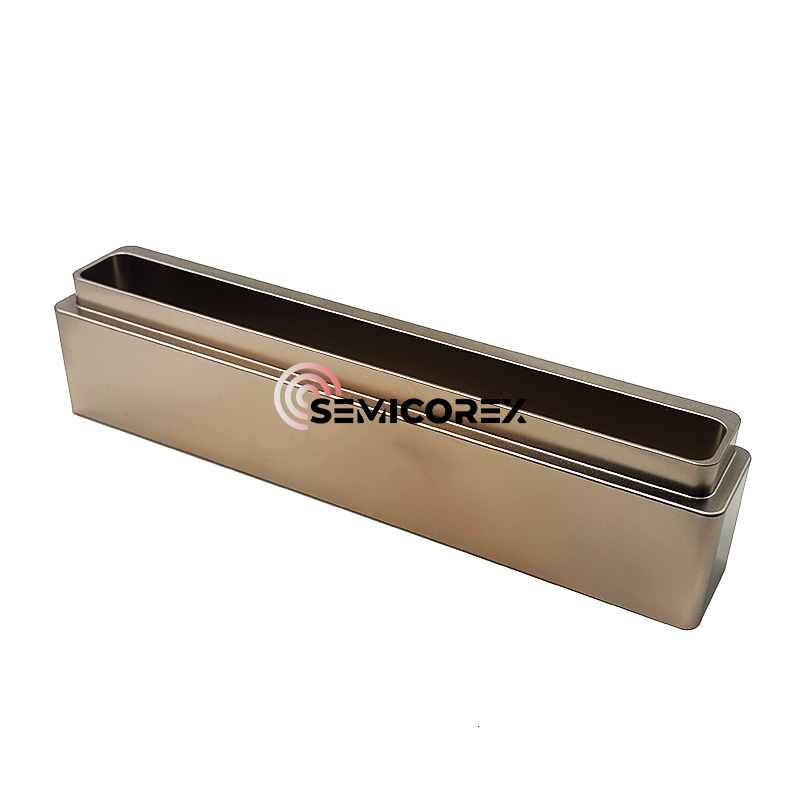

Avantajele componentelor CVD Bulk SiC

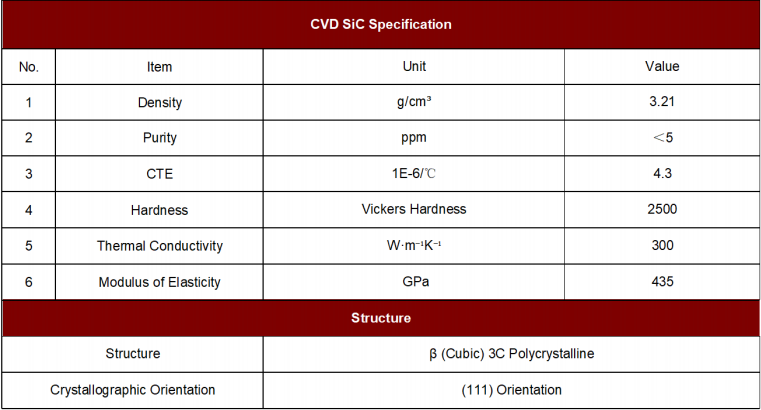

Proprietățile unice ale CVD vrac SiC contribuie semnificativ la eficacitatea capului de duș din SiC solid. Aceste proprietăți includ:

1. Densitate mare și rezistență la uzură

Componentele CVD în vrac SiC posedă o densitate mare de 3,2 g/cm³, oferind o rezistență excelentă la uzură și impact mecanic. Această durabilitate asigură că capul de duș din SiC solid poate rezista rigorilor funcționării continue în medii solicitante cu semiconductori.

2. Conductivitate termică superioară

Cu o conductivitate termică de 300 W/m-K, SiC în vrac gestionează eficient căldura. Această proprietate este crucială pentru componentele expuse la cicluri termice extreme, deoarece previne supraîncălzirea și menține stabilitatea procesului.

3. Rezistență chimică excepțională

Reactivitatea scăzută a SiC cu gazele de gravare, cum ar fi substanțele chimice pe bază de clor și fluor, asigură o viață prelungită a componentelor. Această rezistență este vitală pentru menținerea integrității capului de duș din SiC solid în medii chimice dure.

4. Rezistivitate personalizabilă

Rezistivitatea SiC în vrac CVD poate fi adaptată în intervalul de la 10^-2 la 10^4 Ω-cm. Această adaptabilitate permite capului de duș Solid SiC să îndeplinească cerințele specifice de gravare și fabricare a semiconductorilor.

5. Coeficientul de dilatare termică

Având un coeficient de dilatare termică de 4,8 x 10^-6/°C (25-1000°C), CVD bulk SiC rezistă șocului termic. Această rezistență asigură stabilitatea dimensională în timpul ciclurilor rapide de încălzire și răcire, prevenind defectarea componentelor.

6. Durabilitate în medii cu plasmă

În procesele semiconductoare, expunerea la plasmă și gaze reactive este inevitabilă. Rezistența superioară a SiC CVD în vrac la coroziune și degradare reduce frecvența înlocuirii și costurile generale de întreținere.

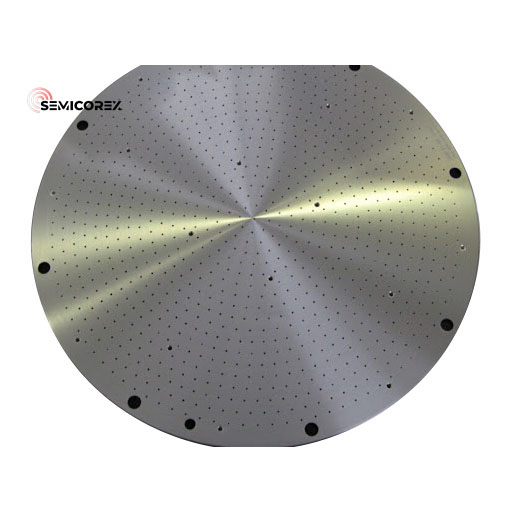

Aplicații în producția de semiconductori

1. Depunerea chimică în vapori (CVD)

În procesele CVD, capul de duș din SiC solid joacă un rol esențial prin asigurarea unei distribuții uniforme a gazului, care este esențială pentru depunerea filmelor subțiri de înaltă calitate. Capacitatea sa de a rezista la medii chimice și termice dure îl face indispensabil în această aplicație.

2. Procese de gravare

Rezistența chimică și stabilitatea termică a capului de duș din SiC solid îl fac potrivit pentru aplicații de gravare. Durabilitatea acestuia asigură că poate face față substanțelor chimice agresive și condițiilor de plasmă întâlnite în mod obișnuit în procesele de gravare.

3. Managementul termic

În cadrul producției de semiconductori, managementul termic eficient este crucial. Conductivitatea termică ridicată a capului de duș Solid SiC ajută la disiparea eficientă a căldurii, asigurând că componentele implicate în proces rămân la temperaturi de funcționare sigure.

4. Procesarea cu plasmă

În procesarea cu plasmă, rezistența capului de duș Solid SiC la degradarea indusă de plasmă asigură performanțe de lungă durată. Această durabilitate este crucială pentru menținerea consistenței procesului și pentru minimizarea timpilor de nefuncționare din cauza defecțiunii echipamentelor.