- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Perspectivele de aplicare ale substraturilor cu carbură de siliciu de 12 inci

2025-01-10

Care sunt caracteristicile materialelor și cerințele tehnice ale 12-inchSubstraturi din carbură de siliciu?

A. Caracteristicile fizice și chimice de bază ale carburii de siliciu

Una dintre caracteristicile cele mai proeminente ale Carburei de Siliciu este lățimea sa largă a benzii interzise, aproximativ 3,26 eV pentru 4H-SiC sau 3,02 eV pentru 6H-SiC, semnificativ mai mare decât 1,1 eV pentru siliciu. Această bandă largă permite SiC să funcționeze la intensități extrem de ridicate ale câmpului electric și să reziste la căldură semnificativă fără defalcare sau defalcare termică, făcându-l materialul preferat pentru dispozitivele electronice în medii de înaltă tensiune și temperatură înaltă.

Câmp electric de defalcare mare: Câmpul electric de defalcare mare al SiC (de aproximativ 10 ori mai mare decât cel al siliciului) îi permite să funcționeze stabil sub tensiune înaltă, obținând o densitate mare de putere și eficiență în sistemele electronice de putere, în special în vehiculele electrice, convertoarele de putere și industria industrială. surse de alimentare.

Rezistență la temperatură înaltă: conductivitatea termică ridicată și capacitatea SiC de a rezista la temperaturi ridicate (până la 600°C sau mai mare) îl fac o alegere ideală pentru dispozitivele necesare pentru a funcționa în medii extreme, în special în industria auto și aerospațială.

Performanță de înaltă frecvență: Deși mobilitatea electronilor SiC este mai mică decât siliciul, este totuși suficientă pentru a suporta aplicații de înaltă frecvență. Prin urmare, SiC joacă un rol crucial în câmpurile de înaltă frecvență, cum ar fi comunicațiile fără fir, radarul și amplificatoarele de putere de înaltă frecvență.

Rezistența la radiații: rezistența puternică la radiații a SiC este evidentă în special în dispozitivele spațiale și în electronicele de energie nucleară, unde poate rezista la interferența radiațiilor externe fără o degradare semnificativă a performanței materialelor.

B. Indicatori tehnici cheie ai substraturilor de 12 inci

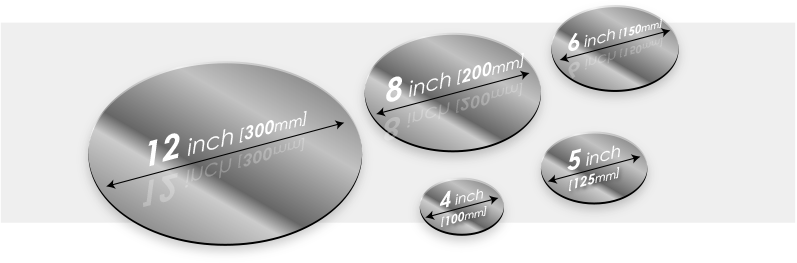

Avantajele substraturilor din carbură de siliciu de 12 inci (300 mm) nu se reflectă doar în creșterea dimensiunii, ci și în cerințele tehnice cuprinzătoare ale acestora, care determină în mod direct dificultatea de fabricație și performanța dispozitivelor finale.

Structura cristalină: SiC are în principal două structuri cristaline comune -4H-SiC și 6H-SiC. 4H-SiC, cu o mobilitate mai mare a electronilor și o conductivitate termică excelentă, este mai potrivit pentru aplicații de înaltă frecvență și de mare putere, în timp ce 6H-SiC are o densitate mai mare a defectelor și o performanță electronică mai slabă, utilizată de obicei pentru aplicații cu putere redusă și frecvență joasă. Pentru substraturile de 12 inchi, alegerea structurii cristaline adecvate este crucială. 4H-SiC, cu mai puține defecte de cristal, este mai potrivit pentru aplicații de înaltă frecvență și putere mare.

Calitatea suprafeței substratului: calitatea suprafeței substratului are un impact direct asupra performanței dispozitivului. Netezimea suprafeței, rugozitatea și densitatea defectelor trebuie să fie strict controlate. O suprafață aspră nu afectează doar calitatea cristalină a dispozitivului, dar poate duce și la defecțiunea timpurie a dispozitivului. Prin urmare, îmbunătățirea netezimii suprafeței substratului prin tehnologii precum lustruirea chimică mecanică (CMP) este crucială.

Controlul grosimii și al uniformității: dimensiunea crescută a substraturilor de 12 inchi înseamnă cerințe mai mari pentru uniformitatea grosimii și calitatea cristalului. Grosimea inconsecventă poate duce la stres termic neuniform, afectând performanța și fiabilitatea dispozitivului. Pentru a asigura substraturi de înaltă calitate de 12 inchi, trebuie utilizate procese de creștere precisă și procese ulterioare de tăiere și lustruire pentru a garanta consistența grosimii.

C. Dimensiunea și avantajele de producție ale substraturilor de 12 inci

Pe măsură ce industria semiconductoarelor se îndreaptă către substraturi mai mari, substraturile cu carbură de siliciu de 12 inchi oferă avantaje semnificative în ceea ce privește eficiența producției și rentabilitatea. În comparație cu tradiționalSubstraturi de 6 inch și 8 inch, Substraturile de 12 inchi pot oferi mai multe tăieturi de așchii, crescând foarte mult numărul de așchii produse per ciclu de producție, reducând astfel semnificativ costul unitar al așchiilor. În plus, dimensiunea mai mare a substraturilor de 12 inchi oferă o platformă mai bună pentru producția eficientă a circuitelor integrate, reducând etapele de producție repetitive și îmbunătățind eficiența globală a producției.

Cum sunt fabricate substraturile de carbură de siliciu de 12 inchi?

A. Tehnici de creștere a cristalelor

Metoda de sublimare (PVT):

Metoda de sublimare (Physical Vapor Transport, PVT) este una dintre cele mai utilizate tehnici de creștere a cristalelor de carbură de siliciu, potrivită în special pentru producerea de substraturi de carbură de siliciu de dimensiuni mari. În acest proces, materiile prime din carbură de siliciu se sublimă la temperaturi ridicate, iar carbonul gazos și siliciul se recombină pe substratul fierbinte pentru a crește în cristale. Avantajele metodei de sublimare includ puritatea ridicată a materialului și calitatea bună a cristalului, potrivite pentru producția de produse la cerere mare.substraturi de 12 inchi. Cu toate acestea, această metodă se confruntă și cu unele provocări, cum ar fi rate lente de creștere și cerințe ridicate pentru controlul strict al temperaturii și atmosferei.

Metoda CVD (depunere chimică în vapori):

În procesul CVD, precursorii gazoși (cum ar fi SiCl₄ și C₆H₆) se descompun și se depun pe substrat pentru a forma o peliculă la temperaturi ridicate. În comparație cu PVT, metoda CVD poate oferi o creștere mai uniformă a filmului și este potrivită pentru acumularea de materiale de film subțire și funcționalizarea suprafeței. Deși metoda CVD are unele dificultăți în controlul grosimii, este încă utilizată pe scară largă pentru a îmbunătăți calitatea cristalului și uniformitatea substratului.

B. Tehnici de tăiere și lustruire a substratului

Tăiere de cristale:

Tăierea substraturilor de 12 inci din cristale de dimensiuni mari este o tehnică complexă. Procesul de tăiere a cristalului necesită un control precis al tensiunii mecanice pentru a se asigura că substratul nu crapă sau nu dezvoltă microfisuri în timpul tăierii. Pentru a îmbunătăți acuratețea tăierii, tehnologia de tăiere cu laser este adesea folosită sau combinată cu instrumente mecanice cu ultrasunete și de înaltă precizie pentru a îmbunătăți calitatea tăierii.

Lustruire și tratare a suprafeței:

Lustruirea chimică mecanică (CMP) este o tehnologie cheie pentru îmbunătățirea calității suprafeței substratului. Acest proces înlătură micro-defectele de pe suprafața substratului prin acțiunea sinergică a frecării mecanice și a reacțiilor chimice, asigurând netezime și planeitate. Tratamentul suprafeței nu numai că îmbunătățește strălucirea substratului, ci și reduce defectele de suprafață, optimizând astfel performanța dispozitivelor ulterioare.

C. Controlul defectelor substratului și inspecția calității

Tipuri de defecte:

Defecte comune însubstraturi cu carbură de siliciuinclud luxații, defecte ale rețelei și microfisuri. Aceste defecte pot afecta direct performanța electrică și stabilitatea termică a dispozitivelor. Prin urmare, este esențial să se controleze cu strictețe apariția acestor defecte în timpul creșterii substratului, tăierii și lustruirii. Dislocațiile și defectele rețelei provin de obicei din creșterea necorespunzătoare a cristalelor sau temperaturi excesive de tăiere.

Evaluarea calității:

Pentru a asigura calitatea substratului, tehnologii precum microscopia electronică cu scanare (SEM) și microscopia cu forță atomică (AFM) sunt utilizate în mod obișnuit pentru inspecția calității suprafeței. În plus, testele de performanță electrică (cum ar fi conductivitatea și mobilitatea) pot evalua în continuare calitatea substratului.

În ce domenii sunt aplicate substraturi de carbură de siliciu de 12 inci?

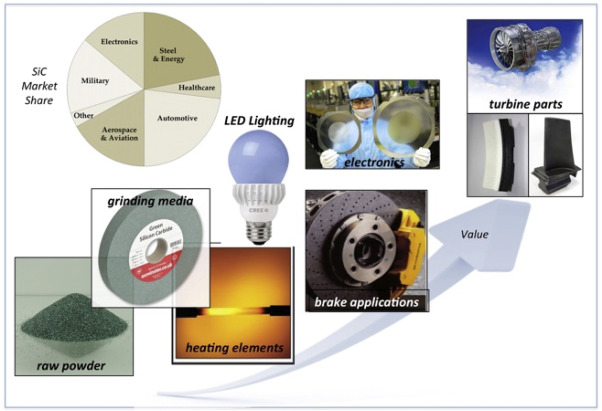

A. Electronice de putere și dispozitive semiconductoare de putere

Substraturile cu carbură de siliciu de 12 inchi sunt utilizate pe scară largă în dispozitivele semiconductoare de putere, în special în MOSFET-uri, IGBT-uri și diode Schottky. Aceste dispozitive sunt aplicate pe scară largă în gestionarea eficientă a energiei, surse de alimentare industriale, convertoare și vehicule electrice. Toleranța la înaltă tensiune și caracteristicile scăzute ale pierderilor de comutare ale dispozitivelor SiC le permit să îmbunătățească semnificativ eficiența conversiei puterii, să reducă pierderile de energie și să promoveze dezvoltarea tehnologiilor de energie ecologică.

B. Energie nouă și vehicule electrice

În vehiculele electrice, substraturile cu carbură de siliciu de 12 inchi pot îmbunătăți eficiența sistemelor de acționare electrică și pot îmbunătăți viteza și intervalul de încărcare a bateriei. Datorită capacităţii demateriale din carbură de siliciupentru a gestiona eficient semnalele de înaltă tensiune și de înaltă frecvență, acestea sunt, de asemenea, indispensabile în echipamentele de încărcare de mare viteză de la stațiile de încărcare a vehiculelor electrice.

C. Comunicații 5G și electronice de înaltă frecvență

Substraturile cu carbură de siliciu de 12 inchi, cu performanța lor excelentă de înaltă frecvență, sunt utilizate pe scară largă în stațiile de bază 5G și dispozitivele RF de înaltă frecvență. Acestea pot îmbunătăți semnificativ eficiența transmisiei semnalului și pot reduce pierderea semnalului, susținând transmisia de date de mare viteză a rețelelor 5G.

D. Sectorul Energetic

Substraturile cu carbură de siliciu au, de asemenea, aplicații importante în domeniile energiei regenerabile, cum ar fi invertoarele fotovoltaice și generarea de energie eoliană. Prin îmbunătățirea eficienței conversiei energiei, dispozitivele SiC pot reduce pierderile de energie și pot spori stabilitatea și fiabilitatea echipamentelor rețelei electrice.

Care sunt provocările și blocajele substraturilor cu carbură de siliciu de 12 inchi?

A. Costurile de producție și producția la scară largă

Costul de producție de 12 inciplachete cu carbură de siliciurămâne ridicat, reflectat în principal în materii prime, investiții în echipamente și cercetare și dezvoltare tehnologică. Cum să treci peste provocările tehnice ale producției pe scară largă și să reduci costurile unitare de producție este cheia pentru promovarea popularizării tehnologiei cu carbură de siliciu.

B. Defecte ale substratului și consistența calității

Deși substraturile de 12 inchi au avantaje de producție, pot apărea defecte în timpul proceselor de creștere, tăiere și lustruire a cristalului, ceea ce duce la o calitate inconsecventă a substratului. Modul în care se reduce densitatea defectelor și se îmbunătățește consistența calității prin tehnologii inovatoare este un obiectiv al cercetărilor viitoare.

C. Cererea de actualizări de echipamente și tehnologie

Cererea pentru echipamente de tăiere și lustruire de înaltă precizie este în creștere. În același timp, inspecția precisă a calității substraturilor bazată pe noile tehnologii de detectare (cum ar fi microscopia cu forță atomică, scanarea cu fascicul de electroni etc.) este cheia pentru îmbunătățirea eficienței producției și a calității produsului.

Noi, cei de la Semicorex, oferim o gamă largă deNapolitane de înaltă calitateconcepute meticulos pentru a satisface cerințele exigente ale industriei semiconductoarelor, dacă aveți întrebări sau aveți nevoie de detalii suplimentare, vă rugăm să nu ezitați să ne contactați.

Telefon de contact: +86-13567891907

E-mail: sales@semicorex.com