- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

metoda Czochralski

2025-01-10

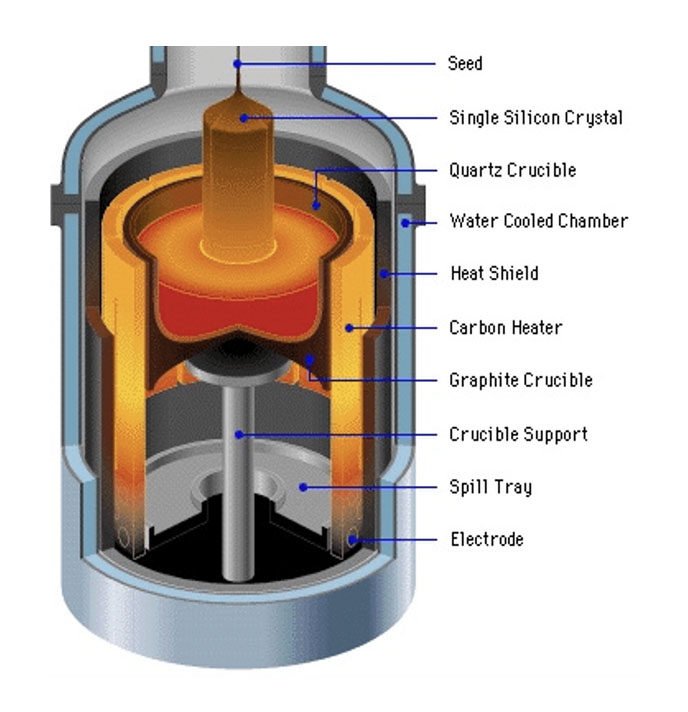

Napolitanesunt tăiate din tije de cristal, care sunt produse din materiale intrinseci policristaline și pure nedopate. Procesul de transformare a materialului policristalin în monocristale prin topire și recristalizare este cunoscut sub numele de creștere a cristalelor. În prezent, două metode principale sunt folosite pentru acest proces: metoda Czochralski și metoda topirii zonelor. Dintre acestea, metoda Czochralski (denumită adesea metoda CZ) este cea mai semnificativă pentru creșterea monocristalelor din topituri. De fapt, peste 85% din siliciul monocristal este produs prin metoda Czochralski.

Metoda Czochralski implică încălzirea și topirea materialelor de siliciu policristalin de înaltă puritate într-o stare lichidă sub vid înalt sau atmosferă de gaz inert, urmată de recristalizare pentru a forma siliciu monocristal. Echipamentul necesar pentru acest proces include un cuptor cu un singur cristal Czochralski, care constă dintr-un corp de cuptor, un sistem de transmisie mecanică, un sistem de control al temperaturii și un sistem de transport de gaz. Designul cuptorului asigură o distribuție uniformă a temperaturii și o disipare eficientă a căldurii. Sistemul de transmisie mecanică gestionează mișcarea creuzetului și a cristalului sămânță, în timp ce sistemul de încălzire topește polisiliciul folosind fie o bobină de înaltă frecvență, fie un încălzitor cu rezistență. Sistemul de transport de gaz este responsabil pentru crearea unui vid și umplerea camerei cu gaz inert pentru a preveni oxidarea soluției de siliciu, cu un nivel de vid necesar sub 5 Torr și o puritate a gazului inert de cel puțin 99,9999%.

Puritatea tijei de cristal este critică, deoarece are un impact semnificativ asupra calității plachetei rezultate. Prin urmare, menținerea purității ridicate în timpul creșterii monocristalelor este esențială.

Creșterea cristalelor implică utilizarea siliciului monocristal cu o orientare specifică a cristalului ca cristal de bază pentru a cultiva lingouri de siliciu. Lingoul de siliciu rezultat va „moșteni” caracteristicile structurale (orientarea cristalului) ale cristalului sămânță. Pentru a se asigura că siliciul topit urmează cu exactitate structura cristalină a cristalului sămânță și se extinde treptat într-un lingou mare de siliciu monocristal, condițiile de la interfața de contact dintre siliciul topit și cristalele de semințe de siliciu monocristal trebuie controlate strict. Acest proces este facilitat de un cuptor de creștere cu un singur cristal Czochralski (CZ).

Principalii pași în creșterea siliciului monocristal prin metoda CZ sunt următorii:

Etapa de pregatire:

1. Începeți cu siliciu policristalin de înaltă puritate, apoi zdrobiți și curățați-l folosind o soluție mixtă de acid fluorhidric și acid azotic.

2. Lustruiți cristalul de sămânță, asigurându-vă că orientarea acestuia se potrivește cu direcția de creștere dorită a siliciului monocristal și că nu are defecte. Orice imperfecțiuni vor fi „moștenite” de cristalul în creștere.

3. Selectați impuritățile care vor fi adăugate în creuzet pentru a controla tipul de conductivitate al cristalului în creștere (fie de tip N, fie de tip P).

4. Clătiți toate materialele curățate cu apă deionizată de înaltă puritate până la neutru, apoi uscați-le.

Încărcarea cuptorului:

1. Puneți polisiliciul zdrobit într-un creuzet de cuarț, fixați cristalul de sămânță, acoperiți-l, evacuați cuptorul și umpleți-l cu gaz inert.

Încălzirea și topirea polisiliciului:

1. După umplerea cu gaz inert, se încălzește și se topește polisiliciul în creuzet, de obicei la o temperatură de aproximativ 1420°C.

Etapa de creștere:

1. Această etapă este denumită „însămânțare”. Coborâți temperatura la puțin sub 1420°C, astfel încât cristalul sămânță să fie poziționat la câțiva milimetri deasupra suprafeței lichidului.

2. Preîncălziți cristalul de sămânță timp de aproximativ 2-3 minute pentru a obține echilibrul termic între siliciul topit și cristalul de sămânță.

3. După preîncălzire, aduceți cristalul de semințe în contact cu suprafața de siliciu topit pentru a finaliza procesul de însămânțare.

Etapa de gât:

1. În urma etapei de însămânțare, crește treptat temperatura în timp ce cristalul de sămânță începe să se rotească și este tras încet în sus, formând un singur cristal mic, cu un diametru de aproximativ 0,5 până la 0,7 cm, mai mic decât cristalul de sămânță inițial.

2. Scopul principal în această etapă a gâtului este de a elimina orice defecte prezente în cristalul sămânță, precum și orice defecte noi care pot apărea din fluctuațiile de temperatură în timpul procesului de însămânțare. Deși viteza de tragere este relativ rapidă în această etapă, ea trebuie menținută în limite adecvate pentru a evita funcționarea excesiv de rapidă.

Etapa de umeri:

1. După terminarea gâtului, reduceți viteza de tragere și reduceți temperatura pentru a permite cristalului să atingă treptat diametrul necesar.

2. Controlul atent al temperaturii și al vitezei de tragere în timpul acestui proces de umăr este esențial pentru a asigura o creștere uniformă și stabilă a cristalelor.

Etapa de creștere cu diametru egal:

1. Pe măsură ce procesul de umăr se apropie de finalizare, creșteți și stabilizați încet temperatura pentru a asigura o creștere uniformă în diametru.

2. Această etapă necesită un control strict al vitezei de tragere și al temperaturii pentru a garanta uniformitatea și consistența monocristalului.

Etapa de finisare:

1. Pe măsură ce creșterea unui singur cristal se apropie de final, creșteți moderat temperatura și accelerați rata de tragere pentru a reduce treptat diametrul tijei de cristal într-un punct.

2. Această înclinare ajută la prevenirea defectelor care ar putea apărea dintr-o scădere bruscă a temperaturii atunci când tija de cristal iese din starea topită, asigurând astfel calitatea generală înaltă a cristalului.

După ce tragerea directă a monocristalului este finalizată, se obține tija de cristal de materie primă a plachetei. Prin tăierea tijei de cristal se obține cea mai originală napolitana. Cu toate acestea, napolitana nu poate fi utilizată direct în acest moment. Pentru a obține napolitane utilizabile sunt necesare unele operații ulterioare complexe precum lustruirea, curățarea, depunerea peliculei subțiri, recoacere etc.

Semicorex oferă calitate înaltăplachete semiconductoare. Dacă aveți întrebări sau aveți nevoie de detalii suplimentare, vă rugăm să nu ezitați să ne contactați.

Numărul de telefon de contact +86-13567891907

E-mail: sales@semicorex.com