- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Progresul cercetării acoperirilor TaC pe suprafețele materialelor pe bază de carbon

2024-08-22

Context de cercetare

Materialele pe bază de carbon, cum ar fi grafitul, fibrele de carbon și compozitele carbon/carbon (C/C), sunt cunoscute pentru rezistența specifică ridicată, modulul specific ridicat și proprietățile termice excelente, făcându-le potrivite pentru o gamă largă de aplicații la temperaturi înalte. . Aceste materiale sunt utilizate pe scară largă în domeniul aerospațial, ingineriei chimice și stocarea energiei. Cu toate acestea, susceptibilitatea lor la oxidare și coroziune în medii cu temperatură înaltă, împreună cu rezistența slabă la zgârieturi, limitează aplicarea lor ulterioară.

Odată cu progresele tehnologice, materialele existente pe bază de carbon sunt din ce în ce mai incapabile să îndeplinească cerințele stricte ale mediilor extreme, în special în ceea ce privește rezistența la oxidare și la coroziune. Prin urmare, îmbunătățirea performanței acestor materiale a devenit o direcție cheie de cercetare.

Carbura de tantal (TaC) este un material cu un punct de topire extrem de ridicat (3880°C), stabilitate mecanică excelentă la temperatură ridicată și rezistență la coroziune. De asemenea, prezintă o bună compatibilitate chimică cu materialele pe bază de carbon.Acoperiri TaCpoate spori semnificativ rezistența la oxidare și proprietățile mecanice ale materialelor pe bază de carbon, extinzând aplicabilitatea acestora în medii extreme.

Progresul cercetării acoperirilor TaC pe suprafețele materialelor pe bază de carbon

1. Substraturi de grafit

Avantajele grafitului:

Grafitul este utilizat pe scară largă în metalurgia la temperatură înaltă, bateriile energetice și fabricarea semiconductoarelor datorită toleranței sale la temperatură înaltă (punct de topire în jur de 3850°C), conductivității termice ridicate și rezistenței excelente la șocuri termice. Cu toate acestea, grafitul este predispus la oxidare și coroziune de către metalele topite la temperaturi ridicate.

Rolul deAcoperiri TaC:

Acoperirile TaC pot îmbunătăți în mod semnificativ rezistența la oxidare, rezistența la coroziune și proprietățile mecanice ale grafitului, sporind astfel potențialul acestuia pentru aplicații în medii extreme.

Metode și efecte de acoperire:

(1) Pulverizare cu plasmă:

Cercetare: Trignan et al. a folosit pulverizarea cu plasmă pentru a depune o grosime de 150 µmAcoperire TaCpe suprafața grafitului, îmbunătățind semnificativ toleranța la temperatură ridicată. Deși învelișul conținea TaC0,85 și Ta2C post-pulverizare, acesta a rămas intact fără crăpare după tratamentul la temperatură înaltă la 2000°C.

(2) Depunere chimică în vapori (CVD):

Cercetare: Lv et al. a folosit sistemul TaCl5-Ar-C3H6 pentru a pregăti o acoperire multifazică C-TaC pe suprafețe de grafit folosind metoda CVD. Studiul lor a arătat că, pe măsură ce conținutul de carbon din acoperire a crescut, coeficientul de frecare a scăzut, indicând o rezistență excelentă la uzură.

(3) Metoda de sinterizare a șlamului:

Cercetare: Shen et al. au preparat o suspensie folosind TaCl5 și acetilacetonă, pe care le-au aplicat pe suprafețe de grafit și apoi au fost supuse sinterizării la temperatură înaltă. RezultatulAcoperire TaCparticulele au avut o dimensiune de aproximativ 1 µm și au demonstrat o stabilitate chimică bună și stabilitate la temperatură ridicată după tratamentul la 2000°C.

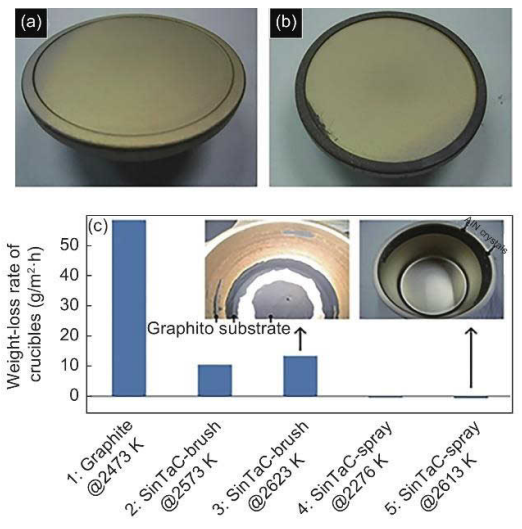

Figura 1

Figura 1a prezintă creuzetul TaC preparat prin metoda CVD, în timp ce figurile 1b și 1c ilustrează starea creuzetului în condiții de creștere epitaxială MOCVD-GaN și, respectiv, de creștere prin sublimare AlN. Aceste imagini demonstrează căAcoperire TaCnu numai că prezintă o rezistență excelentă la ablație la temperaturi extreme, dar menține și o stabilitate structurală ridicată în condiții de temperatură ridicată.

2. Substrat din Fibră de Carbon

Caracteristicile fibrei de carbon:

Fibra de carbon se caracterizează prin rezistența sa specifică ridicată și modulul specific ridicat, împreună cu o conductivitate electrică excelentă, conductivitate termică, rezistență la coroziune acidă și alcalină și stabilitate la temperatură ridicată. Cu toate acestea, fibra de carbon tinde să-și piardă aceste proprietăți superioare în medii oxidative cu temperaturi ridicate.

Rolul deAcoperire TaC:

Depunerea aAcoperire TaCpe suprafața fibrei de carbon își îmbunătățește în mod semnificativ rezistența la oxidare și rezistența la radiații, îmbunătățind astfel aplicabilitatea în medii extreme cu temperaturi ridicate.

Metode și efecte de acoperire:

(1) Infiltrarea cu vapori chimici (CVI):

Cercetare: Chen et al. depus aAcoperire TaCpe fibra de carbon folosind metoda CVI. Studiul a constatat că la temperaturi de depunere de 950-1000°C, acoperirea TaC a prezentat o structură densă și o rezistență excelentă la oxidare la temperaturi ridicate.

(2) Metoda de reacție in situ:

Cercetare: Liu et al. a preparat țesături TaC/PyC pe fibre de bumbac folosind metoda reacției in situ. Aceste țesături au demonstrat o eficiență de ecranare electromagnetică extrem de ridicată (75,0 dB), semnificativ superioară țesăturilor tradiționale PyC (24,4 dB).

(3) Metoda sării topite:

Cercetare: Dong și colab. pregătit aAcoperire TaCpe suprafața fibrei de carbon folosind metoda sării topite. Rezultatele au arătat că această acoperire a îmbunătățit semnificativ rezistența la oxidare a fibrei de carbon.

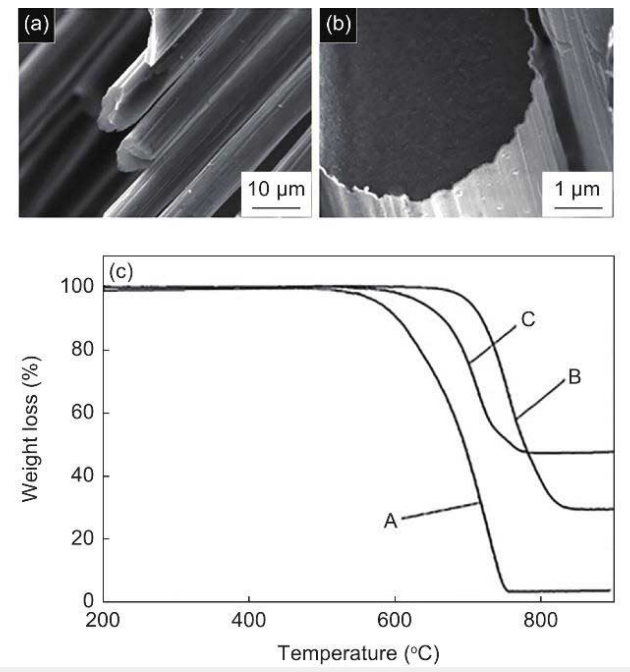

Figura 2

Figura 2: Figura 2 prezintă imagini SEM ale fibrelor de carbon originale și ale fibrelor de carbon acoperite cu TaC preparate în diferite condiții, împreună cu curbele de analiză termogravimetrică (TGA) în diferite condiții de acoperire.

Figura 2a: Afișează morfologia fibrelor de carbon originale.

Figura 2b: Prezintă morfologia suprafeței fibrelor de carbon acoperite cu TaC preparate la 1000°C, acoperirea fiind densă și uniform distribuită.

Figura 2c: Curbele TGA indică faptul căAcoperire TaCîmbunătățește semnificativ rezistența la oxidare a fibrelor de carbon, acoperirea preparată la 1100°C prezentând o rezistență superioară la oxidare.

3. Matrice compozită C/C

Caracteristicile compozitelor C/C:

Compozitele C/C sunt compozite cu matrice de carbon ranforsată cu fibră de carbon, cunoscute pentru modulul specific ridicat și rezistența specifică ridicată, stabilitatea bună la șoc termic și rezistența excelentă la coroziune la temperaturi înalte. Ele sunt utilizate în principal în domeniile de producție aerospațială, auto și industrială. Cu toate acestea, compozitele C/C sunt predispuse la oxidare în medii cu temperaturi ridicate și au plasticitate slabă, ceea ce limitează aplicarea lor la temperaturi mai ridicate.

Rolul deAcoperire TaC:

Pregătirea aAcoperire TaCpe suprafața compozitelor C/C își pot îmbunătăți semnificativ rezistența la ablație, stabilitatea la șoc termic și proprietățile mecanice, extinzând astfel potențialele lor aplicații în condiții extreme.

Metode și efecte de acoperire:

(1) Metoda de pulverizare cu plasmă:

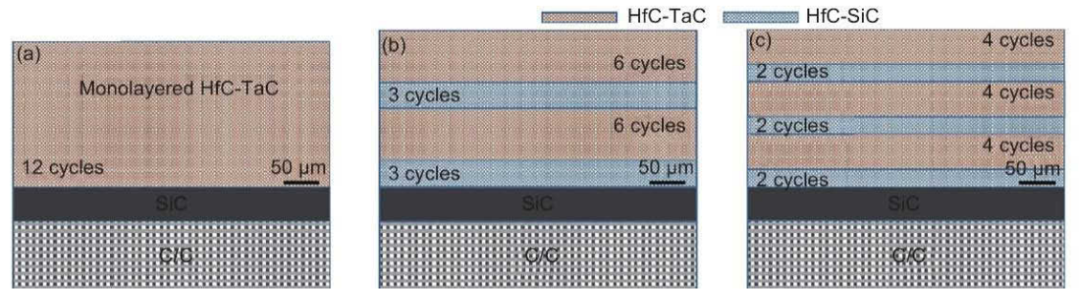

Cercetare: Feng et al. a preparat acoperiri compozite HfC-TaC pe compozite C/C folosind metoda de pulverizare cu plasmă atmosferică supersonică (SAPS). Aceste acoperiri au prezentat o rezistență excelentă la ablație la o densitate a fluxului de căldură la flacără de 2,38 MW/m², cu o rată de ablație în masă de numai 0,35 mg/s și o rată de ablație liniară de 1,05 µm/s, indicând o stabilitate remarcabilă la temperaturi ridicate.

(2) Metoda Sol-Gel:

Cercetare: He et al. pregătitAcoperiri TaCpe compozite C/C folosind metoda sol-gel și sinterizate la diferite temperaturi. Studiul a arătat că, după sinterizarea la 1600°C, acoperirea a prezentat cea mai bună rezistență la ablație, cu o structură stratificată continuă și densă.

(3) Depunere chimică în vapori (CVD):

Cercetare: Ren et al. a depus acoperiri Hf(Ta)C pe compozite C/C folosind sistemul HfCl4-TaCl5-CH4-H2-Ar prin metoda CVD. Experimentele au arătat că acoperirea a avut o aderență puternică la substrat și, după 120 de secunde de ablație cu flacără, rata de ablație în masă a fost de numai 0,97 mg/s cu o viteză de ablație liniară de 1,32 µm/s, demonstrând o rezistență excelentă la ablație.

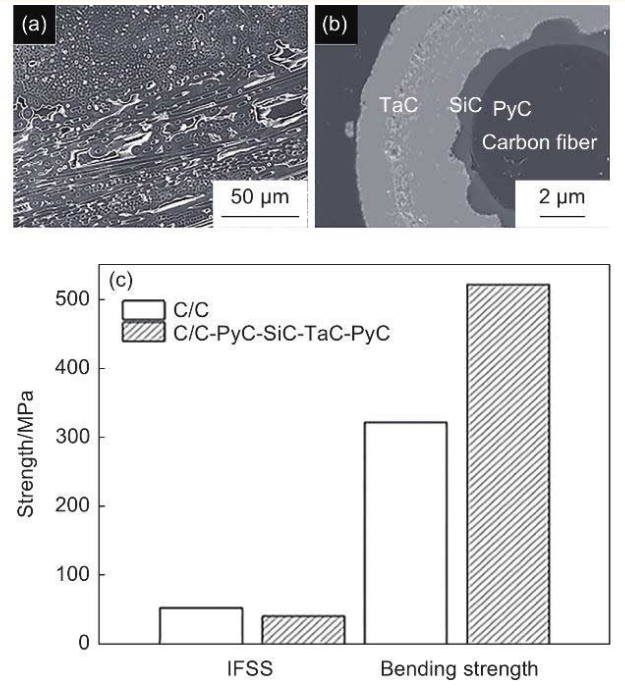

Figura 3

Figura 3 prezintă morfologia fracturii compozitelor C/C cu acoperiri multistrat PyC/SiC/TaC/PyC.

Figura 3a: Afișează morfologia generală a fracturii acoperirii, unde poate fi observată structura interstratului acoperirilor.

Figura 3b: Este o imagine mărită a acoperirii, care arată condițiile de interfață dintre straturi.

Figura 3c: Compară rezistența la forfecare interfacială și rezistența la încovoiere a două materiale diferite, indicând faptul că structura de acoperire multistrat îmbunătățește semnificativ proprietățile mecanice ale compozitelor C/C.

4. Acoperiri TaC pe materiale pe bază de carbon preparate de CVD

Metoda CVD poate produce o puritate ridicată, densă și uniformăAcoperiri TaCla temperaturi relativ scăzute, evitând defectele și fisurile întâlnite frecvent în alte metode de preparare la temperatură ridicată.

Influența parametrilor CVD:

(1) Debitul de gaz:

Prin ajustarea debitului de gaz în timpul procesului CVD, morfologia suprafeței și compoziția chimică a acoperirii pot fi controlate eficient. De exemplu, Zhang și colab. a studiat efectul debitului de gaz Ar asupraAcoperire TaCcreșterea și a constatat că creșterea debitului de Ar încetinește creșterea boabelor, rezultând boabe mai mici și mai uniforme.

(2) Temperatura de depunere:

Temperatura de depunere afectează semnificativ morfologia suprafeței și compoziția chimică a acoperirii. În general, temperaturile de depunere mai ridicate accelerează viteza de depunere, dar pot crește, de asemenea, stresul intern, ducând la formarea de fisuri. Chen şi colab. a constatat căAcoperiri TaCpreparat la 800°C conținea o cantitate mică de carbon liber, în timp ce la 1000°C, acoperirile constau în principal din cristale de TaC.

(3) Presiune de depunere:

Presiunea de depunere afectează în primul rând dimensiunea granulelor și viteza de depunere a acoperirii. Studiile arată că, pe măsură ce presiunea de depunere crește, rata de depunere se îmbunătățește semnificativ, iar dimensiunea granulelor crește, deși structura cristalină a acoperirii rămâne în mare parte neschimbată.

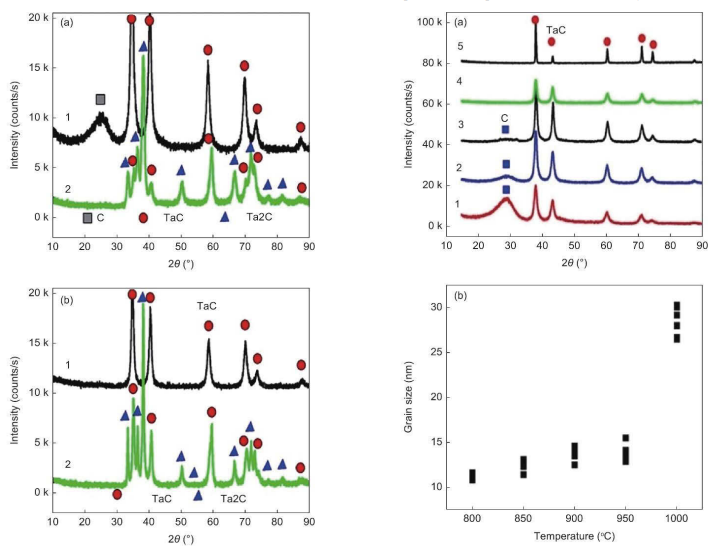

Figura 4

Figura 5

Figurile 4 și 5 ilustrează efectele debitului de H2 și ale temperaturii de depunere asupra compoziției și mărimii granulelor acoperirilor.

Figura 4: Prezintă efectul diferitelor debite de H2 asupra compozițieiAcoperiri TaCla 850°C și 950°C. Când debitul de H2 este de 100 ml/min, acoperirea constă în principal din TaC cu o cantitate mică de Ta2C. La temperaturi mai ridicate, adăugarea de H2 are ca rezultat particule mai mici și mai uniforme.

Figura 5: Demonstrează modificările în morfologia suprafeței și dimensiunea granulelorAcoperiri TaCla diferite temperaturi de depunere. Pe măsură ce temperatura crește, dimensiunea boabelor crește treptat, trecând de la boabe sferice la poliedrice.

Tendințe de dezvoltare

Provocări curente:

DeşiAcoperiri TaCîmbunătățește semnificativ performanța materialelor pe bază de carbon, diferența mare a coeficienților de dilatare termică dintre TaC și substratul de carbon poate duce la fisuri și spălarea la temperaturi ridicate. În plus, un singurAcoperire TaCpoate încă să nu îndeplinească cerințele de aplicare în anumite condiții extreme.

Solutii:

(1) Sisteme de acoperire compozite:

Pentru a sigila fisurile dintr-o singură acoperire, pot fi utilizate sisteme de acoperire compozite multistrat. De exemplu, Feng et al. a pregătit acoperiri alternante HfC-TaC/HfC-SiC pe compozite C/C folosind metoda SAPS, care au arătat rezistență superioară la ablație la temperaturi ridicate.

(2) Sisteme de acoperire pentru întărirea cu soluție solidă:

HfC, ZrC și TaC au aceeași structură cristalină cubică centrată pe față și pot forma soluții solide între ele pentru a îmbunătăți rezistența la ablație. De exemplu, Wang și colab. au preparat acoperiri Hf(Ta)C folosind metoda CVD, care au prezentat o rezistență excelentă la ablație în condiții de temperatură ridicată.

(3) Sisteme de acoperire cu gradient:

Acoperirile cu gradient îmbunătățesc performanța generală, oferind o distribuție continuă a gradientului a compoziției de acoperire, care reduce stresul intern și nepotrivirile în coeficienții de dilatare termică. Li şi colab. au preparat acoperiri cu gradient de TaC/SiC care au demonstrat o rezistență excelentă la șocuri termice în timpul testelor de ablație cu flacără la 2300°C, fără fisurare sau ruptură observată.

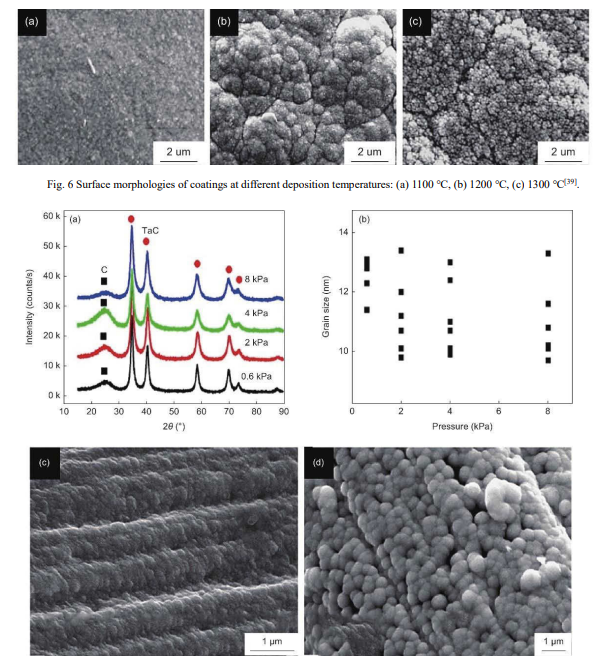

Figura 6

Figura 6 ilustrează rezistența la ablație a acoperirilor compozite cu structuri diferite. Figura 6b arată că structurile de acoperire alternante reduc fisurile la temperaturi ridicate, prezentând o rezistență optimă la ablație. În contrast, Figura 6c indică faptul că acoperirile cu mai multe straturi sunt predispuse la despicare la temperaturi ridicate din cauza prezenței mai multor interfețe.

Concluzie și perspective

Această lucrare rezumă sistematic progresul cercetăriiAcoperiri TaCpe grafit, fibră de carbon și compozite C/C, discută influența parametrilor CVD asupraAcoperire TaCperformanță și analizează problemele actuale.

Pentru a îndeplini cerințele de aplicare a materialelor pe bază de carbon în condiții extreme, sunt necesare îmbunătățiri suplimentare ale rezistenței la ablație, rezistenței la oxidare și stabilității mecanice la temperatură înaltă a acoperirilor TaC. În plus, cercetările viitoare ar trebui să aprofundeze problemele cheie în pregătirea acoperirilor CVD TaC, promovând progrese în aplicarea comercială aAcoperiri TaC.**

Noi, cei de la Semicorex, suntem specializați în SiC/Produse din grafit acoperite cu TaCși tehnologia CVD SiC aplicată în fabricarea semiconductoarelor, dacă aveți întrebări sau aveți nevoie de detalii suplimentare, vă rugăm să nu ezitați să ne contactați.

Telefon de contact: +86-13567891907

E-mail: sales@semicorex.com