- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Procese cu plasmă în operațiuni CVD

2024-05-10

1. Curățarea camerei

În timpul procesului de depunere chimică în vapori (CVD), depunerile se formează nu numai pe suprafața plachetei, ci și pe componentele din camera de proces și pereții acesteia. Filmele depuse pe piese trebuie îndepărtate în mod regulat pentru a menține condiții stabile de proces și pentru a preveni contaminarea cu particule a plachetelor. Majoritatea camerelor CVD folosesc gaze de reacție chimică pe bază de fluor pentru curățare.

În camerele CVD cu oxid de siliciu, curățarea cu plasmă implică în mod obișnuit gaze de fluorocarbon precum CF4, C2F6 și C3F8, care se descompun în plasmă, eliberând radicali de fluor. Reacțiile chimice sunt reprezentate după cum urmează:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Atomii de fluor, fiind printre cei mai reactivi radicali, reacționează rapid cu oxidul de siliciu pentru a forma SiF4 gazos, care poate fi ușor evacuat din cameră:

·F + SiO2 -> SiF4 + O2 + alți subproduși volatili

Camerele CVD din tungsten folosesc de obicei SF6 și NF3 ca surse de fluor. Radicalii de fluor reacționează cu wolfram pentru a produce hexafluorură de tungsten volatilă (WF6), care poate fi evacuată din cameră prin pompe de vid. Curățarea camerei cu plasmă poate fi oprită automat prin monitorizarea caracteristicilor de emisie de fluor în plasmă, evitând purificarea excesivă a camerei. Aceste aspecte vor fi discutate mai detaliat.

2. Umplerea golului

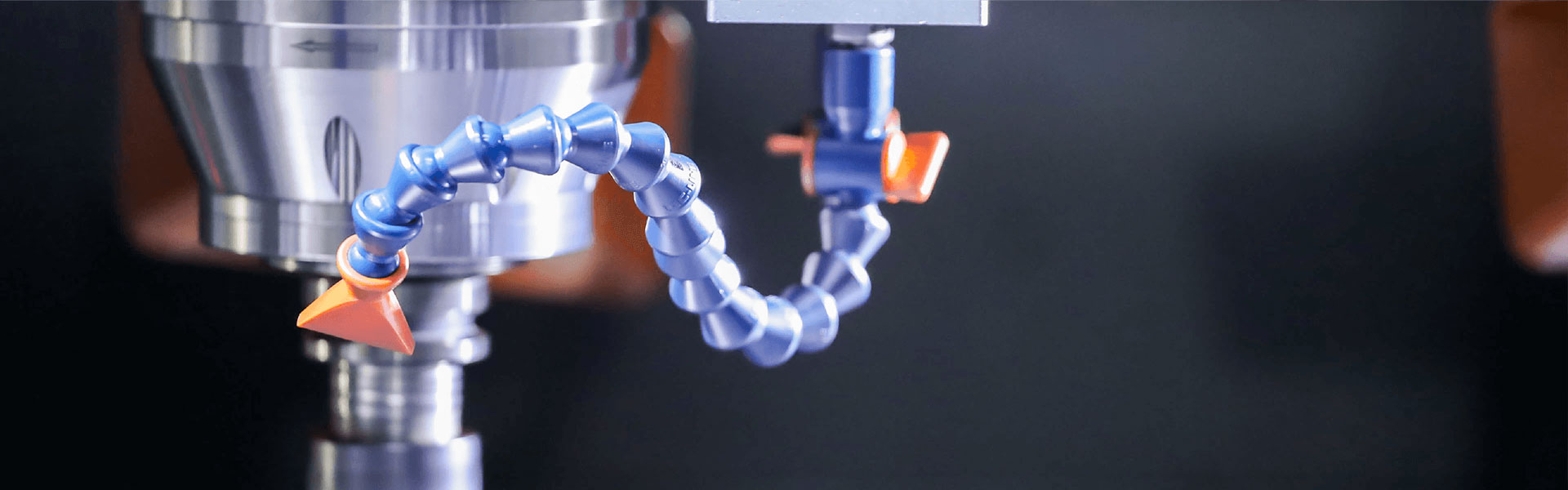

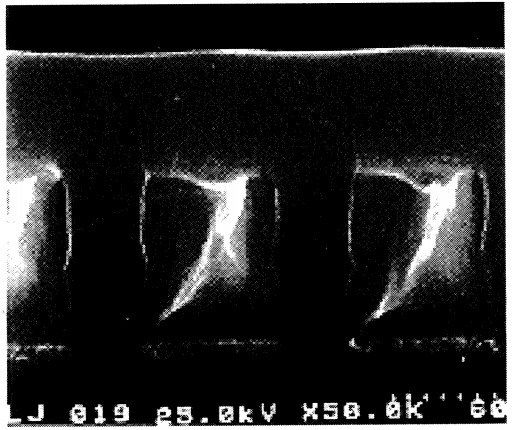

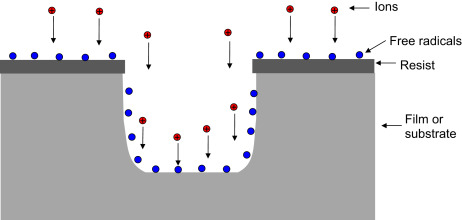

Când distanța dintre liniile metalice se îngustează la 0,25 µm cu un raport de aspect de 4:1, majoritatea tehnicilor de depunere CVD se luptă să umple golurile fără goluri. CVD cu plasmă de înaltă densitate (HDP-CVD) este capabil să umple astfel de goluri înguste fără a crea goluri (vezi figura de mai jos). Procesul HDP-CVD va fi descris ulterior.

3. Gravare cu plasmă

În comparație cu gravarea umedă, gravarea cu plasmă oferă avantaje cum ar fi profilele de gravare anizotrope, detectarea automată a punctului final și consumul chimic mai scăzut, împreună cu rate rezonabile de gravare ridicate, selectivitate bună și uniformitate.

4. Controlul profilurilor Etch

Înainte ca gravarea cu plasmă să devină răspândită în producția de semiconductori, majoritatea fabricilor de napolitane foloseau gravarea chimică umedă pentru transferul modelului. Cu toate acestea, gravarea umedă este un proces izotrop (gravarea la aceeași viteză în toate direcțiile). Când dimensiunile caracteristicilor se micșorează sub 3 µm, gravarea izotropă are ca rezultat tăierea, limitând aplicarea gravării umede.

În procesele cu plasmă, ionii bombardează continuu suprafața plachetei. Fie prin mecanisme de deteriorare a rețelei, fie prin mecanisme de pasivare a pereților laterali, gravarea cu plasmă poate obține profiluri de gravare anizotrope. Prin reducerea presiunii în timpul procesului de gravare, calea liberă medie a ionilor poate fi mărită, reducând astfel coliziunile ionilor pentru un control mai bun al profilului.

5. Etch Rate și Selectivitate

Bombardarea ionică în plasmă ajută la ruperea legăturilor chimice ale atomilor de suprafață, expunându-i la radicalii generați de plasmă. Această combinație de tratament fizic și chimic îmbunătățește semnificativ viteza de reacție chimică a gravării. Rata de gravare și selectivitatea sunt dictate de cerințele procesului. Deoarece atât bombardamentul ionic, cât și radicalii joacă un rol crucial în gravare, iar puterea RF poate controla bombardarea ionică și radicalii, puterea RF devine un parametru cheie pentru controlul ratei de gravare. Creșterea puterii RF poate crește semnificativ rata de gravare, care va fi discutată în detaliu, afectând și selectivitatea.

6. Detectarea punctului final

Fără plasmă, punctul final de gravare trebuie determinat de timp sau de inspecția vizuală a operatorului. În procesele cu plasmă, pe măsură ce gravarea progresează prin materialul de suprafață pentru a începe gravarea materialului subiacent (punctul final), compoziția chimică a plasmei se modifică datorită modificării produselor secundare de gravare, evidentă printr-o schimbare a culorii emisiei. Prin monitorizarea schimbării culorii emisiei cu senzori optici, punctul final de gravare poate fi procesat automat. În producția de circuite integrate, acesta este un instrument foarte valoros.**