- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ce provocări sunt implicate în fabricarea SiC?

2025-01-06

SiC este utilizat pe scară largă în vehiculele electrice (EV) pentru invertoarele de tracțiune și încărcătoarele de bord, precum și în aplicații de infrastructură, cum ar fi încărcătoare rapide DC, invertoare solare, sisteme de stocare a energiei și surse de alimentare neîntreruptibilă (UPS). În ciuda faptului că a fost utilizat în producția de masă de peste un secol – inițial ca material abraziv – SiC a demonstrat, de asemenea, performanțe excepționale în aplicații de înaltă tensiune și putere mare.

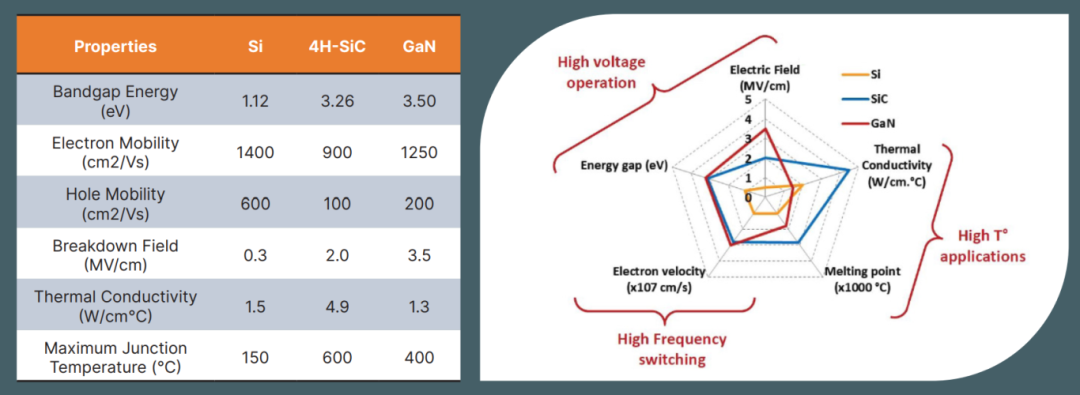

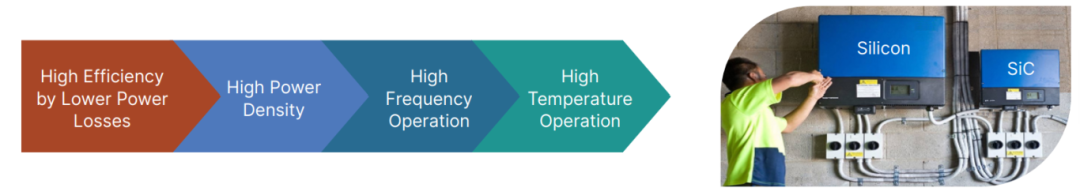

Din perspectiva proprietăților fizice,carbură de siliciuprezintă o conductivitate termică ridicată, o viteză mare de deplasare a electronilor saturati și un câmp electric de defalcare mare (așa cum se arată în Figura 1). Ca rezultat, sistemele bazate pe carbură de siliciu pot reduce semnificativ pierderile de energie și pot atinge viteze de comutare mai mari în timpul funcționării. În comparație cu dispozitivele tradiționale MOSFET și IGBT din siliciu, carbura de siliciu poate oferi aceste avantaje la dimensiuni mai mici, oferind eficiență mai mare și performanță superioară.

Figura 1: Caracteristicile materialelor cu siliciu și bandgap largă

Funcționarea carburii de siliciu poate depăși limitele desiliciu, cu frecvențe operaționale mai mari decât cele ale IGBT-urilor de siliciu și, de asemenea, poate îmbunătăți semnificativ densitatea de putere.

Figura 2: SiC vs Si

Ce face OpportunitiesCarbură de siliciuPrezent?

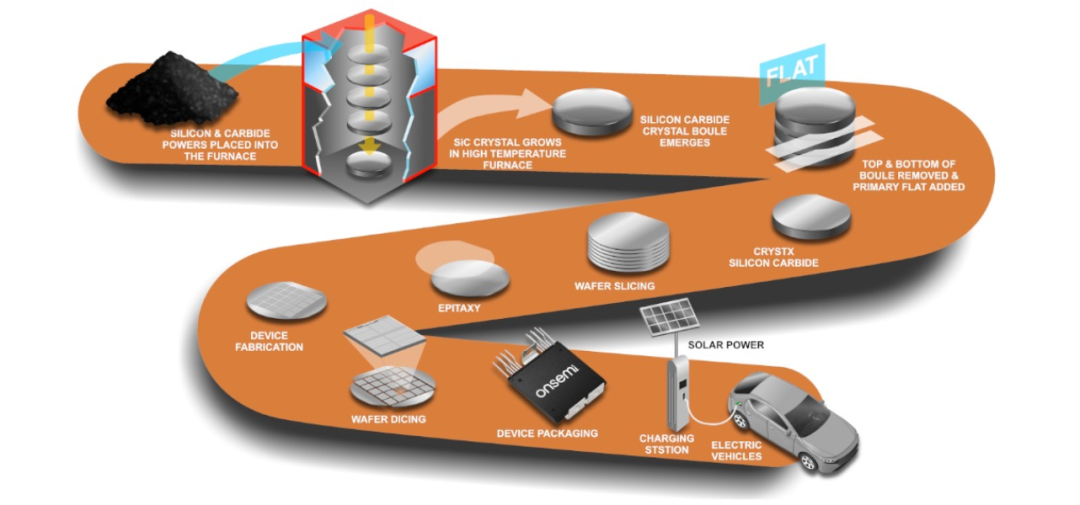

Pentru producători, carbura de siliciu este percepută ca un avantaj competitiv semnificativ. Nu numai că oferă oportunități de a construi sisteme eficiente din punct de vedere energetic, ci și reduce efectiv dimensiunea totală, greutatea și costul acestor sisteme. Acest lucru se datorează faptului că sistemele care utilizează carbură de siliciu sunt în general mai eficiente din punct de vedere energetic, mai compacte și mai durabile în comparație cu sistemele pe bază de siliciu, permițând proiectanților să reducă costurile prin reducerea dimensiunii componentelor pasive. Mai precis, datorită generării mai scăzute de căldură a dispozitivelor SiC, temperatura de funcționare poate fi menținută sub cea a soluțiilor tradiționale, așa cum se arată în Figura 3. Acest lucru îmbunătățește eficiența sistemului, sporind totodată fiabilitatea și extinzând durata de viață a echipamentului.

Figura 3: Avantajele aplicațiilor cu carbură de siliciu

În faza de proiectare și fabricație, adoptarea de noi tehnologii de lipire a cipurilor, cum ar fi sinterizarea, poate facilita o disipare mai eficientă a căldurii și poate asigura fiabilitatea conexiunii. În comparație cu dispozitivele din silicon, dispozitivele SiC pot funcționa la tensiuni mai mari și oferă viteze de comutare mai mari. Aceste avantaje permit designerilor să regândească modul de optimizare a funcționalității la nivel de sistem, sporind în același timp competitivitatea costurilor. În prezent, multe dispozitive de înaltă performanță folosesc tehnologia SiC, inclusiv diode cu carbură de siliciu, MOSFET și module.

În comparație cu materialele din siliciu, performanța superioară a SiC deschide perspective vaste pentru aplicațiile emergente. Dispozitivele SiC sunt de obicei proiectate pentru tensiuni nu mai mici de 650V, și mai ales peste 1200V, SiC devine alegerea preferată pentru multe aplicații. Se așteaptă ca aplicațiile precum invertoarele solare, stațiile de încărcare pentru vehicule electrice și conversia industrială AC în DC se vor schimba treptat către tehnologia SiC. Un alt domeniu de aplicare este transformatoarele cu semiconductori, unde transformatoarele existente din cupru și magnetice vor fi înlocuite treptat cu tehnologia SiC, oferind eficiență și fiabilitate mai ridicate în transmisia și conversia puterii.

Ce face provocările de producțieCarbură de siliciuFaţă?

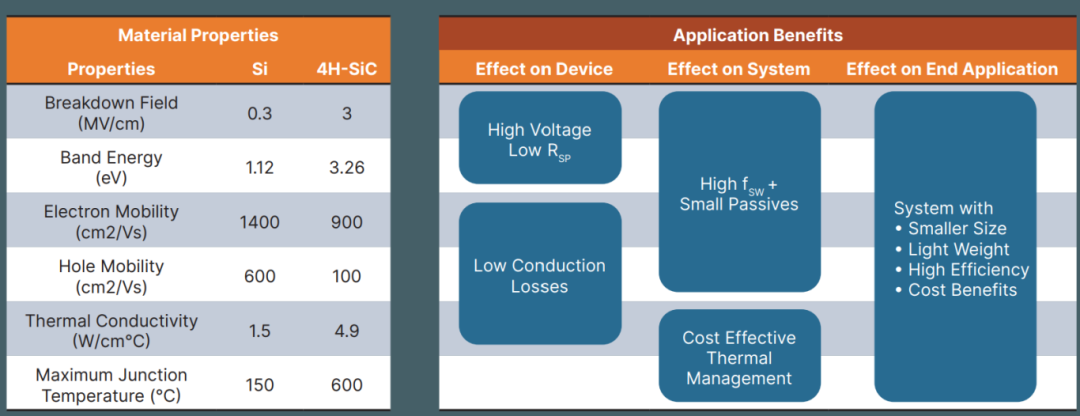

Deși carbura de siliciu are un potențial vast de piață, procesul său de fabricație se confruntă, de asemenea, cu mai multe provocări. Inițial trebuie asigurată puritatea materiilor prime – și anume granule sau pulberi de SiC. După aceasta, producția de lingouri de SiC foarte consistente (așa cum este prezentat în Figura 4) necesită acumularea de experiență la fiecare etapă ulterioară de procesare pentru a asigura fiabilitatea produsului final (după cum se arată în Figura 5).

O provocare unică a SiC este că nu posedă o fază lichidă, ceea ce înseamnă că nu poate fi cultivat folosind metodele tradiționale de topire. Creșterea cristalelor trebuie să aibă loc sub presiuni controlate cu precizie, făcând fabricarea SiC mai complexă decât siliciul. Dacă stabilitatea este menținută în medii de temperatură înaltă și de joasă presiune, SiC se va descompune direct în substanțe gazoase fără a suferi o fază lichidă.

Datorită acestei caracteristici, creșterea cristalelor de SiC utilizează de obicei tehnici de sublimare sau transport fizic de vapori (PVT). În acest proces, pulberea de SiC este plasată într-un creuzet în interiorul unui cuptor și încălzită la temperaturi ridicate (depășind 2200°C). Pe măsură ce SiC se sublimează, acesta se cristalizează pe un cristal sămânță pentru a forma un cristal. O parte crucială a metodei de creștere PVT este cristalul de sămânță, al cărui diametru este similar cu cel al lingoului. În special, rata de creștere a procesului PVT este foarte lentă, aproximativ 0,1 până la 0,5 milimetri pe oră.

Figura 4: Pulbere de carbură de siliciu, lingouri și napolitane

Datorită durității extreme a SiC în comparație cu siliciul,napolitanaprocesul de fabricație este, de asemenea, mai complex. SiC este un material excepțional de dur, ceea ce face dificil de tăiat chiar și cu ferăstrău cu diamant, o duritate care îl diferențiază de multe alte materiale semiconductoare. Deși există în prezent mai multe metode pentru a tăia lingourile în napolitane, aceste metode pot introduce defecte în monocristal, afectând calitatea finală a materialului.

Figura 5: Procesul de fabricație a carburii de siliciu de la materiile prime la produsele finale

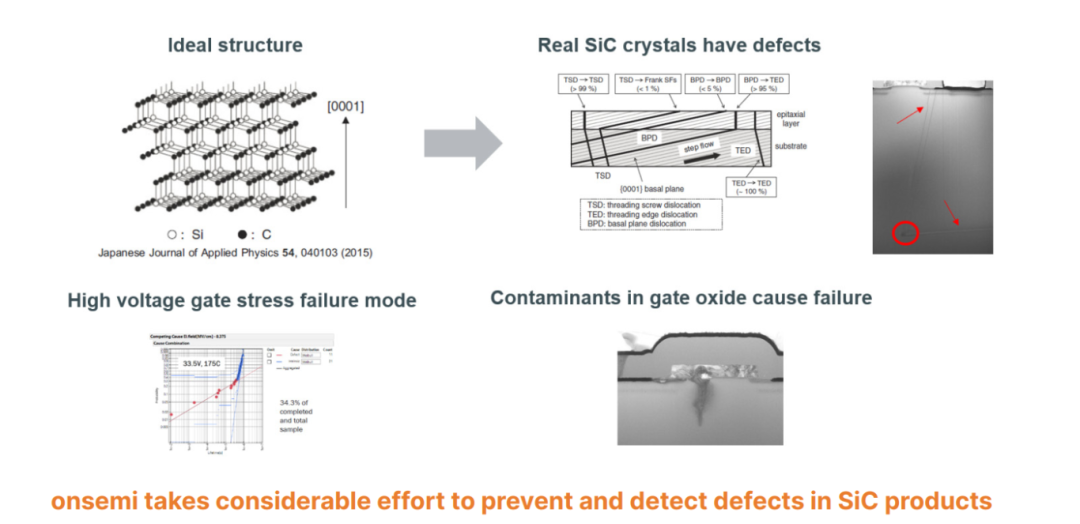

În plus, producția la scară largă de SiC întâmpină și provocări. SiC are în mod inerent mai multe defecte în comparație cu siliciul. Procesul său de dopaj este extrem de complex, iar producerea de napolitane SiC de dimensiuni mari, cu defecte reduse, implică costuri mai mari de producție și procesare. Prin urmare, stabilirea unui proces de dezvoltare eficient și riguros de la început este crucială pentru a asigura producția consecventă a produselor de înaltă calitate.

Figura 6: Provocări - Plachete și defecte de carbură de siliciu

Noi, cei de la Semicorex, suntem specializați înGrafit acoperit cu SiC/TaCsoluții aplicate în fabricarea semiconductorilor SiC, dacă aveți întrebări sau aveți nevoie de detalii suplimentare, vă rugăm să nu ezitați să ne contactați.

Telefon de contact: +86-13567891907

E-mail: sales@semicorex.com