- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

De ce să alegeți sinterizarea fără presiune pentru prepararea ceramicii SiC?

2024-09-06

Ceramica cu carbură de siliciu (SiC)., cunoscuți pentru duritatea lor ridicată, rezistența ridicată, rezistența la temperatură ridicată și rezistența la coroziune, găsesc aplicații extinse în industria aerospațială, petrochimică și a circuitelor integrate. Având în vedere că majoritatea produselor SiC sunt articole cu valoare adăugată ridicată, potențialul pieței este substanțial, atragând o atenție semnificativă din diferite țări și devenind un punct focal al cercetării în știința materialelor. Cu toate acestea, temperatura de sinteză ultra-înaltă și dificultatea de a realiza sinterizarea densă a ceramicii SiC au limitat dezvoltarea acestora. Procesul de sinterizare este crucial pentru ceramica SiC.

Cum se compară metodele de sinterizare: sinterizarea cu reacție vs. sinterizarea fără presiune?

SiC, ca compus cu legături covalente puternice, prezintă rate scăzute de difuzie în timpul sinterizării datorită caracteristicilor sale structurale care asigură duritate ridicată, rezistență ridicată, punct de topire ridicat și rezistență la coroziune. Acest lucru necesită utilizarea aditivilor de sinterizare și a presiunii externe pentru a realiza densificarea. În prezent, atât sinterizarea prin reacție, cât și sinterizarea fără presiune a SiC au înregistrat progrese semnificative în cercetare și aplicare industrială.

Procesul de sinterizare de reacție pentruceramica SiCeste o tehnică de sinterizare cu formă aproape netă, caracterizată prin contracție minimă și modificări de dimensiune în timpul sinterizării. Oferă avantaje precum temperaturi scăzute de sinterizare, structuri dense ale produsului și costuri de producție reduse, făcându-l potrivit pentru prepararea de produse ceramice SiC mari, de formă complexă. Cu toate acestea, procesul are dezavantaje, inclusiv o pregătire inițială complexă a corpului verde și o potențială contaminare cu produse secundare. În plus, intervalul de temperatură de funcționare a reacției sinterizateceramica SiCeste limitat de conținutul gratuit de Si; peste 1400°C, rezistența materialului scade rapid datorită topirii Si liberului.

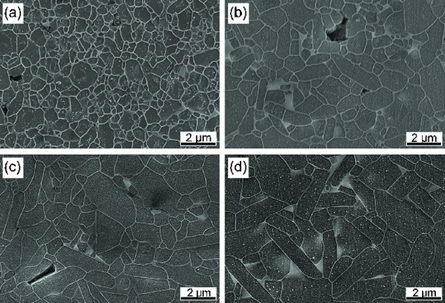

Microstructuri tipice ale ceramicii SiC sinterizate la diferite temperaturi

Tehnologia de sinterizare fără presiune pentru SiC este bine stabilită, cu beneficii inclusiv capacitatea de a utiliza diferite procese de formare, depășirea limitărilor privind forma și dimensiunea produsului și obținerea unei rezistențe și tenacitate ridicate cu aditivi corespunzători. În plus, sinterizarea fără presiune este simplă și potrivită pentru producția în masă a componentelor ceramice de diferite forme. Cu toate acestea, este mai scump decât SiC sinterizat prin reacție datorită costului mai mare al pulberii de SiC utilizată.

Sinterizarea fără presiune include în principal sinterizarea în fază solidă și în fază lichidă. În comparație cu SiC sinterizat fără presiune în fază solidă, SiC sinterizat prin reacție prezintă performanțe slabe la temperatură ridicată, în special datorită rezistenței la încovoiere aceramica SiCscade brusc peste 1400°C și au o rezistență slabă la acizi și baze puternice. Dimpotrivă, sinterizat în fază solidă fără presiuneceramica SiCprezintă proprietăți mecanice superioare la temperaturi ridicate și o rezistență mai bună la coroziune în acizi și baze puternice.

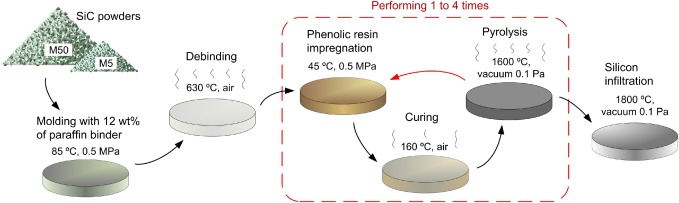

Tehnologie pentru fabricarea SiC legat de reacție

Care sunt evoluțiile cercetării în tehnologia de sinterizare fără presiune?

Sinterizarea în fază solidă: Sinterizarea în fază solidă aceramica SiCimplică temperaturi ridicate, dar are ca rezultat proprietăți fizice și chimice stabile, în special menținerea rezistenței la temperaturi ridicate, oferind o valoare unică de aplicare. Prin adăugarea de bor (B) și carbon © la SiC, borul ocupă limitele de granule SiC, substituind parțial carbonul în SiC pentru a forma o soluție solidă, în timp ce carbonul reacţionează cu SiO2 de suprafață și impuritatea Si în SiC. Aceste reacții reduc energia limită de cereale și cresc energia de suprafață, sporind astfel forța motrice pentru sinterizare și promovând densificarea. Din anii 1990, utilizarea B și C ca aditivi pentru sinterizarea fără presiune a SiC a fost aplicată pe scară largă în diferite domenii industriale. Principalul avantaj este absența unei a doua faze sau a fazei sticloase la marginile granulelor, rezultând limite de cereale curate și performanțe excelente la temperaturi ridicate, stabile până la 1600°C. Dezavantajul este că nu se realizează densificarea completă, cu unii pori închiși la colțurile boabelor, iar temperaturile ridicate pot duce la creșterea boabelor.

Sinterizarea în fază lichidă: în sinterizarea în fază lichidă, adjuvanții de sinterizare sunt de obicei adăugați în procente mici, iar faza intergranulară rezultată poate reține oxizi considerabili după sinterizare. În consecință, SiC sinterizat în fază lichidă tinde să se fractureze de-a lungul limitelor de cereale, oferind rezistență ridicată și duritate la rupere. În comparație cu sinterizarea în fază solidă, faza lichidă formată în timpul sinterizării scade efectiv temperatura de sinterizare. Sistemul Al2O3-Y2O3 a fost unul dintre cele mai vechi și mai atractive sisteme studiate pentru sinterizarea în fază lichidă aceramica SiC. Acest sistem permite densificarea la temperaturi relativ scăzute. De exemplu, încorporarea probelor într-un pat de pulbere care conține Al2O3, Y2O3 și MgO facilitează formarea fazei lichide prin reacții între MgO și SiO2 de suprafață pe particulele de SiC, promovând densificarea prin rearanjarea particulelor și reprecipitarea topiturii. În plus, Al2O3, Y2O3 și CaO utilizate ca aditivi pentru sinterizarea fără presiune a SiC au ca rezultat formarea de faze de Al5Y3O12 în material; odată cu creșterea conținutului de CaO, apar fazele de oxid de CaY2O4, formând căi de penetrare rapide la limitele de cereale și îmbunătățind sinterabilitatea materialului.

![]()

Cum aditivii îmbunătățesc sinterizarea fără presiune aCeramica SiC?

Aditivii pot crește densificarea sinterului fără presiuneceramica SiC, scade temperatura de sinterizare, modifică microstructura și îmbunătățește proprietățile mecanice. Cercetările privind sistemele de aditivi au evoluat de la sisteme cu o singură componentă la sisteme cu mai multe componente, fiecare componentă jucând un rol unic în îmbunătățireaceramica SiCperformanţă. Cu toate acestea, introducerea aditivilor are și dezavantaje, cum ar fi reacțiile dintre aditivi și SiC care produc subproduse gazoase precum Al2O și CO, crescând porozitatea materialului. Reducerea porozității și atenuarea efectelor de pierdere în greutate ale aditivilor vor fi domenii cheie de cercetare pentru viitoarea sinterizare în fază lichidă aceramica SiC.**

Noi, cei de la Semicorex, suntem specializați înCeramica SiCși alte materiale ceramice aplicate în fabricarea semiconductoarelor, dacă aveți întrebări sau aveți nevoie de detalii suplimentare, vă rugăm să nu ezitați să ne contactați.

Telefon de contact: +86-13567891907

Email: sales@semicorex.com