- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ceramica SiC: materialul indispensabil pentru componente de înaltă precizie în fabricarea semiconductoarelor

SiC posedă o combinație unică de proprietăți dezirabile, inclusiv densitate mare, conductivitate termică ridicată, rezistență ridicată la încovoiere, modul ridicat de elasticitate, rezistență puternică la coroziune și stabilitate excelentă la temperatură ridicată. Rezistența sa la deformarea la forța de încovoiere și deformarea termică îl face excepțional de potrivit pentru mediile dure, corozive și cu temperaturi ultra-înalte întâlnite în procesele critice de fabricație, cum ar fi epitaxia și gravarea plachetelor. În consecință, SiC a găsit aplicații pe scară largă în diferite etape de fabricație a semiconductorilor, inclusiv șlefuire și lustruire, procesare termică (recoace, oxidare, difuzie), litografie, depunere, gravare și implantare ionică.

1. Slefuire și lustruire: Susceptori de măcinare SiC

După tăierea lingoului, napolitanele prezintă adesea margini ascuțite, bavuri, ciobiri, micro-fisuri și alte imperfecțiuni. Pentru a preveni ca aceste defecte să compromită rezistența plachetei, calitatea suprafeței și etapele ulterioare de prelucrare, se utilizează un proces de măcinare. Măcinarea netezește marginile plachetelor, reduce variațiile de grosime, îmbunătățește paralelismul suprafeței și înlătură daunele cauzate de procesul de feliere. Măcinarea pe două fețe folosind plăci de măcinat este cea mai comună metodă, cu progrese continue în materialul plăcii, presiunea de măcinare și viteza de rotație îmbunătățind constant calitatea plachetelor.

Mecanism de șlefuire pe două fețe

În mod tradițional, plăcile de șlefuit erau în principal realizate din fontă sau oțel carbon. Cu toate acestea, aceste materiale suferă de durate de viață scurte, coeficienți mari de dilatare termică și susceptibilitate la uzură și deformare termică, în special în timpul șlefuirii sau lustruirii de mare viteză, ceea ce face dificilă obținerea planeității și paralelismului constant ale plachetei. Apariția plăcilor de șlefuit ceramice SiC, cu duritatea lor excepțională, rata de uzură scăzută și coeficientul de dilatare termică care se potrivește strâns cu siliciul, a condus la înlocuirea treptată a fontei și a oțelului carbon. Aceste proprietăți fac plăcile de șlefuire SiC deosebit de avantajoase pentru procesele de șlefuire și lustruire de mare viteză.

2. Prelucrare termică: Purtători de napolitane SiC și componente ale camerei de reacție

Etapele de prelucrare termică, cum ar fi oxidarea, difuzia, recoacere și aliere, sunt integrante în fabricarea plachetelor. Componentele ceramice SiC sunt cruciale în aceste procese, în primul rând ca purtători de plachete pentru transportul între etapele de procesare și ca componente în camerele de reacție ale echipamentelor de procesare termică.

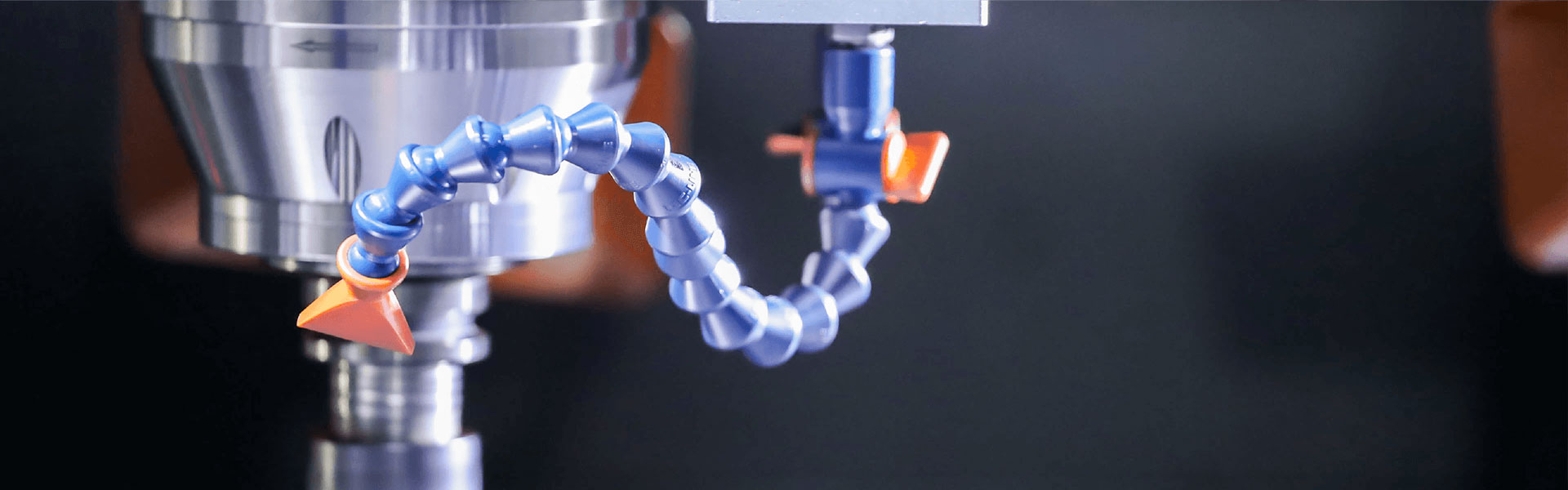

(1)Efectori de capăt ceramici (brațe):

În timpul producției de plachete de siliciu, este adesea necesară procesarea la temperatură ridicată. Brațele mecanice echipate cu efectori de capăt specializați sunt utilizate în mod obișnuit pentru transportul, manipularea și poziționarea plachetelor semiconductoare. Aceste brațe trebuie să funcționeze în medii de cameră curată, adesea sub vid, temperaturi ridicate și medii cu gaz corosiv, solicitând rezistență mecanică ridicată, rezistență la coroziune, stabilitate la temperaturi ridicate, rezistență la uzură, duritate și izolație electrică. Deși sunt mai scumpe și mai dificil de fabricat, brațele ceramice SiC depășesc alternativele de alumină în îndeplinirea acestor cerințe stricte.

Efector final din ceramică Semicorex SiC

(2) Componentele camerei de reacție:

Echipamentele de procesare termică, cum ar fi cuptoarele de oxidare (orizontale și verticale) și sistemele de procesare termică rapidă (RTP), funcționează la temperaturi ridicate, necesitând materiale de înaltă performanță pentru componentele lor interne. Componentele SiC sinterizate de înaltă puritate, cu rezistența, duritatea, modulul de elasticitate, rigiditatea, conductivitatea termică și coeficientul de dilatare termică scăzut, sunt indispensabile pentru construirea camerelor de reacție ale acestor sisteme. Componentele cheie includ bărci verticale, piedestale, tuburi de căptușeală, tuburi interioare și plăci deflectoare.

Componentele camerei de reacție

3. Litografie: Etape SiC și Oglinzi ceramice

Litografia, o etapă critică în fabricarea semiconductoarelor, folosește un sistem optic pentru a focaliza și proiecta lumina pe suprafața plachetei, transferând modele de circuit pentru gravarea ulterioară. Precizia acestui proces dictează direct performanța și randamentul circuitelor integrate. Fiind una dintre cele mai sofisticate piese de echipamente din fabricarea cipurilor, o mașină de litografie cuprinde sute de mii de componente. Pentru a garanta performanța și precizia circuitului, sunt impuse cerințe stricte privind acuratețea atât a elementelor optice, cât și a componentelor mecanice din cadrul sistemului de litografie. Ceramica SiC joacă un rol vital în acest domeniu, în primul rând în etapele de napolitană și oglinzi ceramice.

Arhitectura sistemului de litografie

(1)Etape de napolitană:

Etapele de litografie sunt responsabile pentru ținerea vafei și efectuarea mișcărilor precise în timpul expunerii. Înainte de fiecare expunere, napolitana și stadiul trebuie aliniate cu precizie nanometrică, urmate de alinierea între fotomască și etapă pentru a asigura un transfer precis al modelului. Acest lucru necesită un control automatizat de mare viteză, fluid și extrem de precis al scenei cu precizie la nivel de nanometri. Pentru a satisface aceste cerințe, etapele de litografie utilizează adesea ceramică SiC ușoară, cu stabilitate dimensională excepțională, coeficienți de dilatare termică scăzuti și rezistență la deformare. Acest lucru minimizează inerția, reduce sarcina motorului și îmbunătățește eficiența mișcării, precizia de poziționare și stabilitatea.

(2)Oglinzi ceramice:

Controlul sincronizat al mișcării între treapta de plachetă și etapa de reticulă este crucial în litografie, influențând direct acuratețea generală și randamentul procesului. Oglinzile de scenă sunt componente integrante ale sistemului de măsurare a feedback-ului de scanare și poziționare a scenei. Acest sistem folosește interferometre pentru a emite fascicule de măsurare care se reflectă în oglinzile scenei. Analizând fasciculele reflectate folosind principiul Doppler, sistemul calculează schimbările de poziție ale scenei în timp real, oferind feedback sistemului de control al mișcării pentru a asigura o sincronizare precisă între treapta wafer și etapa reticulă. În timp ce ceramica SiC ușoară este potrivită pentru această aplicație, fabricarea unor astfel de componente complexe prezintă provocări semnificative. În prezent, producătorii de echipamente de circuite integrate de masă folosesc în principal ceramică de sticlă sau cordierita în acest scop. Cu toate acestea, cu progresele în știința materialelor și tehnicile de fabricație, cercetătorii de la Academia de Materiale de Construcție din China au fabricat cu succes oglinzi ceramice SiC de dimensiuni mari, de formă complexă, ușoare, complet închise și alte componente optice structurale-funcționale pentru aplicații de litografie.

(3)Filme subțiri Photomask:

Fotomastile, cunoscute si sub denumirea de reticule, sunt folosite pentru a transmite selectiv lumina si pentru a crea modele pe materiale fotosensibile. Cu toate acestea, iradierea cu lumină EUV poate provoca încălzirea semnificativă a măștii foto, atingând potențial temperaturi între 600 și 1000 de grade Celsius, ducând la daune termice. Pentru a atenua acest lucru, o peliculă subțire de SiC este adesea depusă pe fotomască pentru a spori stabilitatea termică a acesteia și pentru a preveni degradarea.

4. Gravare și depunere cu plasmă: inele de focalizare și alte componente

În producția de semiconductori, procesele de gravare utilizează plasme generate din gaze ionizate (de exemplu, gaze care conțin fluor) pentru a îndepărta selectiv materialul nedorit de pe suprafața plachetei, lăsând în urmă modelele de circuite dorite. Depunerea de pelicule subțiri, dimpotrivă, implică depunerea materialelor izolatoare între straturile metalice pentru a forma straturi dielectrice, similar unui proces de gravare inversă. Ambele procese folosesc tehnologia cu plasmă, care poate fi corozivă pentru componentele camerei. Prin urmare, aceste componente necesită rezistență excelentă în plasmă, reactivitate scăzută cu gazele care conțin fluor și conductivitate electrică scăzută.

În mod tradițional, componentele echipamentelor de gravare și depunere, cum ar fi inelele de focalizare, erau fabricate folosind materiale precum siliciul sau cuarțul. Cu toate acestea, impulsul necruțător către miniaturizarea circuitelor integrate (IC) a crescut semnificativ cererea și importanța proceselor de gravare foarte precise. Această miniaturizare necesită utilizarea plasmelor de înaltă energie pentru gravare precisă la scară micro pentru a obține dimensiuni mai mici ale caracteristicilor și structuri de dispozitiv din ce în ce mai complexe.

Ca răspuns la această cerere, carbura de siliciu (SiC) a depunere chimică în vapori (CVD) a apărut ca materialul preferat pentru acoperiri și componente în echipamentele de gravare și depunere. Proprietățile sale fizice și chimice superioare, inclusiv puritatea și uniformitatea ridicate, îl fac excepțional de bine potrivit pentru această aplicație solicitantă. În prezent, componentele CVD SiC din echipamentele de gravare includ inele de focalizare, capete de duș cu gaz, plăci și inele de margine. În echipamentele de depunere, CVD SiC este utilizat pentru capacele camerei, căptușeli și susceptori de grafit acoperiți cu SiC.

Inel de focalizare și susceptor de grafit acoperit cu SiC

Reactivitatea scăzută a CVD SiC cu gazele de gravare pe bază de clor și fluor, cuplată cu conductivitatea electrică scăzută, îl fac un material ideal pentru componente precum inelele de focalizare din echipamentele de gravare cu plasmă. Un inel de focalizare, poziționat în jurul periferiei plachetei, este o componentă critică care concentrează plasma pe suprafața plachetei prin aplicarea unei tensiuni pe inel, sporind astfel uniformitatea procesării.

Pe măsură ce miniaturizarea IC avansează, cerințele de putere și energie ale plasmelor de gravare continuă să crească, în special în echipamentele de gravare cu plasmă cuplată capacitiv (CCP). În consecință, adoptarea inelelor de focalizare pe bază de SiC crește rapid datorită capacității lor de a rezista la aceste medii de plasmă din ce în ce mai agresive.**

Semicorex, ca producător și furnizor cu experiență, furnizează materiale speciale din grafit și ceramică pentru industria semiconductoare și fotovoltaică. Dacă aveți întrebări sau aveți nevoie de detalii suplimentare, vă rugăm să nu ezitați să ne contactați.

Numărul de telefon de contact +86-13567891907

E-mail: sales@semicorex.com