- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC gros CVD de înaltă puritate: informații despre proces pentru creșterea materialului

2024-07-26

1. ConvenționalCVD SiCProcesul de depunere

Procesul standard CVD pentru depunerea acoperirilor de SiC implică o serie de pași atent controlați:

Încălzire:Cuptorul CVD este încălzit la o temperatură între 100-160°C.

Încărcarea substratului:Un substrat de grafit (mandrin) este plasat pe o platformă rotativă în interiorul camerei de depunere.

Aspirare și purjare:Camera este evacuată și purjată cu gaz argon (Ar) în mai multe cicluri.

Controlul încălzirii și presiunii:Camera este încălzită la temperatura de depunere sub vid continuu. După atingerea temperaturii dorite, se menține un timp de menținere înainte de introducerea gazului Ar pentru a obține o presiune de 40-60 kPa. Camera este apoi evacuată din nou.

Introducere gaz precursor:Un amestec de hidrogen (H2), argon (Ar) și o hidrocarbură gazoasă (alcan) este introdus într-o cameră de preîncălzire, împreună cu un precursor de clorosilan (de obicei tetraclorură de siliciu, SiCl4). Amestecul de gaz rezultat este apoi introdus în camera de reacție.

Depunere și răcire:După terminarea depunerii, fluxul de H2, clorosilan și alcan este oprit. Fluxul de argon este menținut pentru a purja camera în timpul răcirii. În cele din urmă, camera este adusă la presiunea atmosferică, deschisă și substratul de grafit acoperit cu SiC este îndepărtat.

2. Aplicații de GrosCVD SiCStraturi

Straturile de SiC de înaltă densitate care depășesc 1 mm grosime găsesc aplicații critice în:

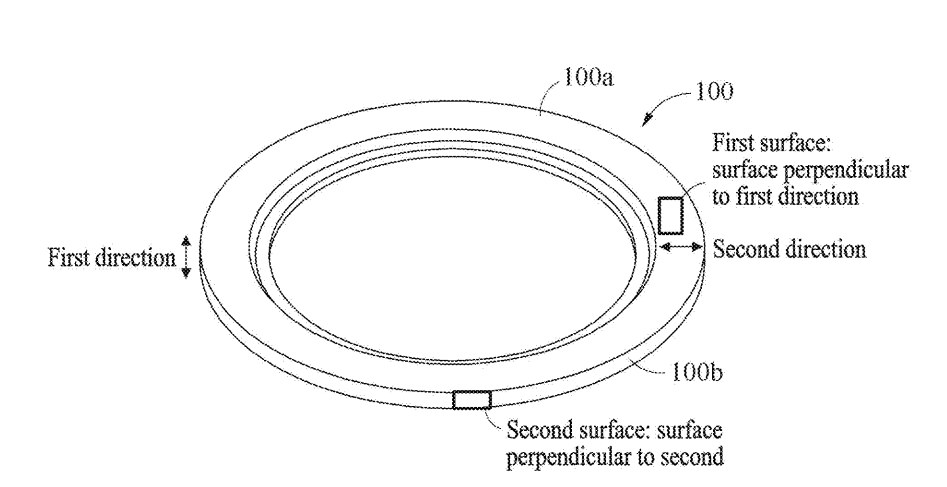

Fabricarea semiconductorilor:Ca inele de focalizare (FR) în sistemele de gravare uscată pentru fabricarea circuitelor integrate.

Optică și aerospațială:Straturile de SiC de înaltă transparență sunt utilizate în oglinzile optice și ferestrele navelor spațiale.

Aceste aplicații necesită materiale de înaltă performanță, ceea ce face din SiC gros un produs de mare valoare cu potențial economic semnificativ.

3. Caracteristici țintă pentru Semiconductor-GradeCVD SiC

CVD SiCpentru aplicații cu semiconductori, în special pentru inelele de focalizare, necesită proprietăți stricte ale materialului:

Puritate ridicată:SiC policristalin cu un nivel de puritate de 99,9999% (6N).

Densitate mare:O microstructură densă, fără pori este esențială.

Conductivitate termică ridicată:Valorile teoretice se apropie de 490 W/m·K, cu valori practice cuprinse între 200-400 W/m·K.

Rezistivitate electrică controlată:Sunt de dorit valori între 0,01-500 Ω.cm.

Rezistența la plasmă și inerția chimică:Esențial pentru a rezista la medii agresive de gravare.

Duritate mare:Duritatea inerentă a SiC (~3000 kg/mm2) necesită tehnici de prelucrare specializate.

Structura policristalina cubica:Este de dorit 3C-SiC (p-SiC) orientat preferenţial cu o orientare cristalografică dominantă (111).

4. Procesul CVD pentru pelicule groase 3C-SiC

Metoda preferată pentru depunerea filmelor groase 3C-SiC pentru inelele de focalizare este CVD, utilizând următorii parametri:

Selectarea precursorului:Metiltriclorosilanul (MTS) este utilizat în mod obișnuit, oferind un raport molar Si/C de 1:1 pentru depunerea stoechiometrică. Cu toate acestea, unii producători optimizează raportul Si:C (1:1,1 până la 1:1,4) pentru a spori rezistența plasmei, impactând potențial distribuția granulometriei și orientarea preferată.

Gaz purtător:Hidrogenul (H2) reacționează cu speciile care conțin clor, în timp ce argonul (Ar) acționează ca un gaz purtător pentru MTS și diluează amestecul de gaz pentru a controla viteza de depunere.

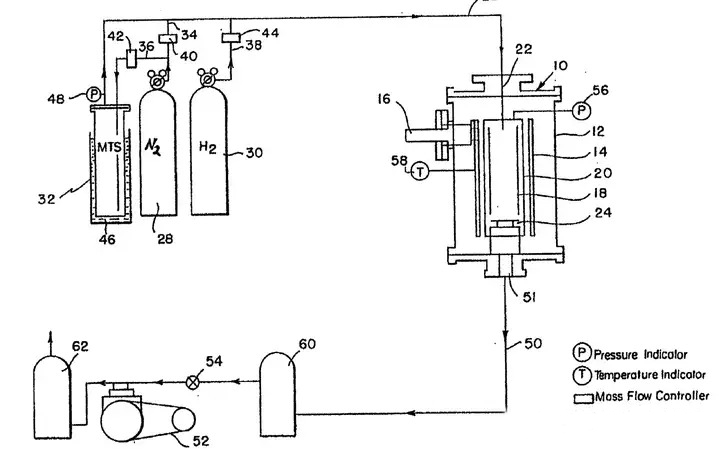

5. Sistem CVD pentru aplicații Focus Ring

Este prezentată o reprezentare schematică a unui sistem CVD tipic pentru depunerea 3C-SiC pentru inelele de focalizare. Cu toate acestea, sistemele de producție detaliate sunt adesea proiectate personalizat și proprietare.

6. Concluzie

Producerea de straturi groase de SiC de înaltă puritate prin CVD este un proces complex care necesită un control precis al numeroși parametri. Pe măsură ce cererea pentru aceste materiale de înaltă performanță continuă să crească, eforturile continue de cercetare și dezvoltare se concentrează pe optimizarea tehnicilor CVD pentru a îndeplini cerințele stricte ale fabricării de semiconductori de generație următoare și alte aplicații solicitante.**