- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Cum se face procesul CMP

2024-06-28

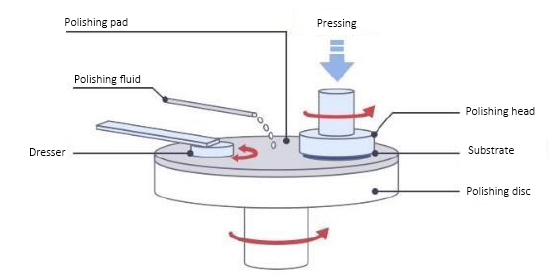

Procesul CMP:

1. Remediaținapolitanaîn partea de jos a capului de lustruit și așezați discul de lustruit pe discul de șlefuit;

2. Capul de lustruire rotativ apasă pe tamponul de lustruit rotativ cu o anumită presiune și se adaugă un lichid de șlefuire care curge compus din particule nano-abrazive și soluție chimică între suprafața plachetei de siliciu și tamponul de lustruit. Lichidul de măcinare este acoperit uniform sub transmisia tamponului de lustruire și a forței centrifuge, formând o peliculă lichidă între placheta de siliciu și tamponul de lustruit;

3. Aplatizarea se realizează prin procesul alternativ de îndepărtare chimică a peliculei și îndepărtarea mecanică a peliculei.

Principalii parametri tehnici ai CMP:

Viteza de măcinare: grosimea materialului îndepărtat pe unitatea de timp.

Planeitate: (diferența dintre înălțimea treptei înainte și după CMP la un anumit punct de pe placa de siliciu/înălțimea pasului înainte de CMP) * 100%,

Uniformitate de măcinare: inclusiv uniformitatea intra-plachetă și uniformitatea inter-plachetă. Uniformitatea intra-plachetă se referă la consistența ratelor de măcinare în diferite poziții în interiorul unei singure plăci de siliciu; uniformitatea inter-plachete se referă la consistența ratelor de măcinare între diferite plachete de siliciu în aceleași condiții CMP.

Cantitatea de defecte: reflectă numărul și tipul diferitelor defecte de suprafață generate în timpul procesului CMP, care vor afecta performanța, fiabilitatea și randamentul dispozitivelor semiconductoare. Include în principal zgârieturi, depresiuni, eroziune, reziduuri și contaminare cu particule.

aplicații CMP

În întregul proces de fabricație a semiconductorilor, de laplachetă de siliciude fabricație, fabricarea de napolitane, până la ambalare, procesul CMP va trebui utilizat în mod repetat.

În procesul de fabricare a plachetelor de siliciu, după ce tija de cristal este tăiată în plachete de siliciu, va trebui să fie lustruită și curățată pentru a obține o placă de siliciu cu un singur cristal ca o oglindă.

În procesul de fabricare a plachetelor, prin implantare ionică, depunere de peliculă subțire, litografie, gravare și legături de cablare multistrat, pentru a se asigura că fiecare strat de suprafață de fabricație atinge planeitatea globală la nivel de nanometri, este adesea necesar să se utilizeze procesul CMP în mod repetat.

În domeniul ambalajelor avansate, procesele CMP sunt din ce în ce mai introduse și utilizate în cantități mari, printre care prin tehnologia silicon via (TSV), fan-out, 2.5D, ambalare 3D etc. vor folosi un număr mare de procese CMP.

În funcție de tipul de material lustruit, împărțim CMP în trei tipuri:

1. Substrat, în principal material siliconic

2. Metal, inclusiv stratul de interconectare din aluminiu/cupru metal, Ta/Ti/TiN/TiNxCy și alte straturi de barieră de difuzie, strat de aderență.

3. Dielectrici, inclusiv dielectrici interstrat, cum ar fi SiO2, BPSG, PSG, straturi de pasivare precum SI3N4/SiOxNy și straturi de barieră.