- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Material de bază pentru creșterea SiC: acoperire cu carbură de tantal

2024-06-24

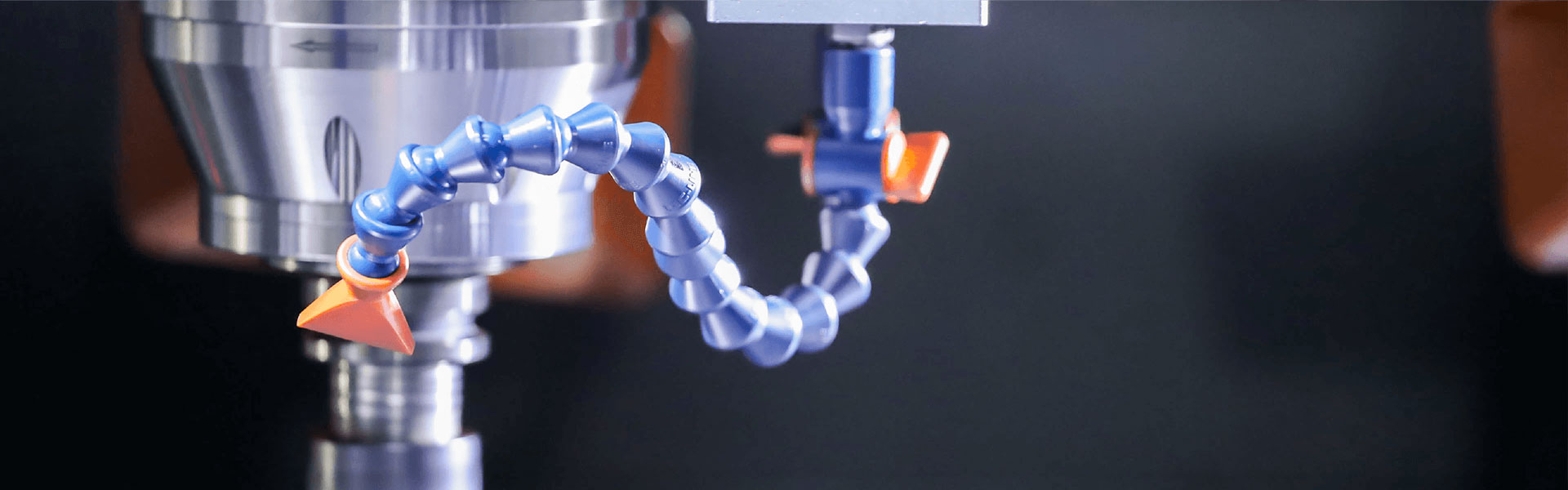

Metoda folosită în mod obișnuit pentru prepararea monocristalului de carbură de siliciu este metoda PVT (Physical Vapor Transport), în care principiul implică plasarea materiilor prime într-o zonă cu temperatură ridicată, în timp ce cristalul de însămânțare se află într-o zonă cu temperatură relativ scăzută. Materiile prime la temperatura mai mare se descompun, producand direct substante gazoase fara a trece printr-o faza lichida. Aceste substanțe gazoase, conduse de gradientul de temperatură axial, sunt transportate la cristalul de însămânțare, unde au loc nuclearea și creșterea, având ca rezultat cristalizarea monocristalelor de carbură de siliciu. În prezent, companii străine precum Cree, II-VI, SiCrystal, Dow și companii interne precum Tianyue Advanced, Tianke Heida și Century Jingxin folosesc această metodă.

Carbura de siliciu are peste 200 de tipuri de cristale și este necesar un control precis pentru a genera tipul dorit de un singur cristal (în principal tipul de cristal 4H). Conform dezvăluirii IPO a lui Tianyue Advanced, ratele randamentului tijei de cristal au fost de 41%, 38,57%, 50,73% și 49,90% din 2018 până în S1 2021, în timp ce ratele de randament al substratului au fost de 72,61%, 75,15%, 75,15%, 4%, 7,7% și 49,90% o rată a randamentului global de doar 37,7% în prezent. Folosind metoda principală PVT ca exemplu, rata scăzută a randamentului se datorează în principal următoarelor dificultăți în pregătirea substratului SiC:

Control dificil al câmpului de temperatură: tijele de cristal SiC trebuie produse la 2500°C, în timp ce cristalele de siliciu necesită doar 1500°C, necesitând cuptoare speciale cu un singur cristal. Controlul precis al temperaturii în timpul producției ridică provocări semnificative.

Viteză lentă de producție: materialul tradițional de siliciu crește cu o viteză de 300 de milimetri pe oră, în timp ce monocristalele de carbură de siliciu pot crește doar cu 400 de micrometri pe oră, de aproape 800 de ori mai lent.

Cerință de parametri de înaltă calitate, dificultate în controlul în timp real al ratei de randament al casetei negre: Parametrii de bază ai plachetelor de SiC includ densitatea microtuburilor, densitatea de dislocare, rezistivitate, curbura, rugozitatea suprafeței etc. În timpul creșterii cristalelor, controlul precis al siliconului- Raportul la carbon, gradientul de temperatură de creștere, rata de creștere a cristalelor, presiunea fluxului de aer etc., este esențial pentru a evita contaminarea policristalină, rezultând cristale necalificate. Observarea în timp real a creșterii cristalelor în cutia neagră a creuzetului de grafit nu este fezabilă, necesitând un control precis al câmpului termic, potrivirea materialelor și experiența acumulată.

Dificultate în expansiunea diametrului cristalului: în cadrul metodei de transport în fază gazoasă, tehnologia de expansiune pentru creșterea cristalelor de SiC prezintă provocări semnificative, dificultatea de creștere crescând geometric pe măsură ce dimensiunea cristalului crește.

Rata de randament în general scăzută: Rata de randament scăzută cuprinde două legături - (1) Rata de curgere a tijei de cristal = ieșire tijă de cristal de calitate semiconductor / (ieșire tijă de cristal de calitate semiconductor + ieșire tijă de cristal de calitate non-semiconductor) × 100%; (2) Rata de randament al substratului = ieșire de substrat calificată / (ieșire de substrat calificată + ieșire de substrat necalificată) × 100%.

Pentru a pregăti substraturi de carbură de siliciu de înaltă calitate, cu randament ridicat, un material bun de câmp termic este esențial pentru controlul precis al temperaturii. Seturile actuale de creuzet cu câmp termic constau în principal din componente structurale din grafit de înaltă puritate, care sunt utilizate pentru încălzire, topirea pulberii de carbon și a pulberii de siliciu și izolație. Materialele din grafit au rezistență specifică superioară și modul specific, rezistență bună la șoc termic și coroziune etc. Cu toate acestea, au dezavantaje precum oxidarea în medii cu oxigen la temperatură ridicată, rezistența slabă la amoniac și zgârieturi, făcându-le incapabile să îndeplinească cerințele din ce în ce mai stricte. cerințele pentru materialele de grafit în creșterea monocristalului din carbură de siliciu și producția de plachete epitaxiale. Prin urmare, acoperirile la temperatură înaltă caCarbură de Tantalcâștigă popularitate.

1. Caracteristici aleAcoperire cu carbură de tantal

Ceramica cu carbură de tantal (TaC) are un punct de topire ridicat de 3880°C, cu duritate ridicată (duritate Mohs de 9-10), conductivitate termică semnificativă (22W·m-1·K-1), rezistență ridicată la încovoiere (340-400MPa). ), și un coeficient de dilatare termică scăzut (6,6×10−6K−1). Prezintă o stabilitate termică și chimică excelentă și proprietăți fizice remarcabile, cu o bună compatibilitate chimică și mecanică cu grafitul,Materiale compozite C/C, etc. Prin urmare, acoperirile TaC sunt utilizate pe scară largă în protecția termică aerospațială, creșterea unui singur cristal, electronica energetică, dispozitivele medicale și alte domenii.

Acoperire TaC pe grafitare o rezistență mai bună la coroziune chimică decât grafitul nu sauGrafit acoperit cu SiCși poate fi utilizat în mod stabil la temperaturi ridicate de până la 2600°C, fără a reacționa cu multe elemente metalice. Este considerată cea mai bună acoperire pentru creșterea monocristalului de semiconductor de a treia generație și gravarea plachetelor, îmbunătățind semnificativ controlul temperaturii și al impurităților în proces, ducând la producerea de plachete cu carbură de siliciu de înaltă calitate și aferente.napolitane epitaxiale. Este potrivit în special pentru creșterea echipamentelor MOCVD de GaN sauAlN monocristaleși creșterea echipamentelor PVT a monocristalelor de SiC, rezultând o calitate semnificativ îmbunătățită a cristalului.

2. AvantajeleAcoperire cu carbură de tantal

Dispozitive UtilizareaAcoperiri cu carbură de tantal (TaC).poate rezolva problemele cu defectele marginii cristalului, poate îmbunătăți calitatea creșterii cristalului și este una dintre tehnologiile de bază pentru „creștere rapidă, creștere groasă, creștere mare”. Cercetările din industrie au arătat, de asemenea, că creuzetele de grafit acoperite cu TaC pot obține o încălzire mai uniformă, oferind un control excelent al procesului pentru creșterea monocristalului de SiC, reducând astfel în mod semnificativ probabilitatea ca marginile cristalului de SiC să formeze policristale. In plus,Crezete din grafit acoperite cu TaCoferă două avantaje majore:

(1) Reducerea defectelor de SiC În controlul defectelor de un singur cristal de SiC, există de obicei trei moduri importante, și anume, optimizarea parametrilor de creștere și utilizarea materialelor sursă de înaltă calitate (cum ar fiSursă de pulberi de SiC), și înlocuirea creuzetelor de grafit cuCrezete din grafit acoperite cu TaCpentru a obține o calitate bună a cristalului.

Diagrama schematică a creuzetului de grafit convențional (a) și a creuzetului acoperit cu TaC (b)

Conform cercetărilor de la Universitatea din Europa de Est din Coreea, impuritatea principală din creșterea cristalelor de SiC este azotul.Crezete din grafit acoperite cu TaCpoate limita eficient încorporarea azotului în cristalele de SiC, reducând astfel formarea de defecte precum microtuburi, îmbunătățind calitatea cristalului. Studiile au arătat că, în aceleași condiții, concentrația de purtător înNapolitane SiCcrescut în creuzete convenționale de grafit șiCrezetele acoperite cu TaCeste de aproximativ 4,5×1017/cm și, respectiv, 7,6×1015/cm.

Comparația defectelor în creșterea unui singur cristal de SiC între creuzetul convențional de grafit (a) și creuzetul acoperit cu TaC (b)

(2) Prelungirea duratei de viață a creuzetelor de grafit În prezent, costul cristalelor de SiC rămâne ridicat, consumabilele de grafit reprezentând aproximativ 30% din costuri. Cheia reducerii costurilor consumabilelor din grafit constă în prelungirea duratei de viață a acestora. Conform datelor unei echipe de cercetare britanice, acoperirile cu carbură de tantal pot prelungi durata de viață a componentelor din grafit cu 30-50%. Prin utilizarea grafitului acoperit cu TaC, costul cristalelor de SiC poate fi redus cu 9%-15% prin înlocuireaGrafit acoperit cu TaCsingur.

3. Procesul de acoperire cu carbură de tantal

Pregătirea deAcoperiri TaCpot fi clasificate în trei categorii: metoda în fază solidă, metoda în fază lichidă și metoda în fază gazoasă. Metoda în fază solidă include în principal metoda de reducere și metoda compusă; metoda în fază lichidă include metoda sării topite, metoda sol-gel, metoda de sinterizare a suspensiei, metoda de pulverizare cu plasmă; metoda în fază gazoasă include depunerea chimică în vapori (CVD), infiltrarea chimică a vaporilor (CVI) și metodele de depunere fizică în vapori (PVD) etc. Fiecare metodă are avantajele și dezavantajele sale, CVD fiind cea mai matură și utilizată metodă pentru pregătirea acoperirilor TaC. Odată cu îmbunătățirea continuă a procesului, au fost dezvoltate noi tehnici, cum ar fi depunerea de vapori chimici cu fir fierbinte și depunerea de vapori chimică asistată de fascicule ionice.

Materialele pe bază de carbon modificate cu acoperire TaC includ în principal grafit, fibre de carbon și materiale compozite carbon/carbon. Metode de preparareAcoperiri TaC pe grafitinclud pulverizarea cu plasmă, CVD, sinterizarea șlamului etc.

Avantajele metodei CVD: PreparareaAcoperiri TaCprin CVD se bazează pehalogenuri de tantal (TaX5) ca sursă de tantal și hidrocarburi (CnHm) ca sursă de carbon. În condiții specifice, aceste materiale se descompun în Ta și C, care reacționează pentru a se formaAcoperiri TaC. CVD poate fi efectuat la temperaturi mai scăzute, evitând astfel defectele și proprietățile mecanice reduse care pot apărea în timpul pregătirii sau tratării acoperirii la temperatură ridicată. Compoziția și structura acoperirilor pot fi controlate cu CVD, oferind puritate ridicată, densitate ridicată și grosime uniformă. Mai important, CVD oferă o metodă matură și adoptată pe scară largă pentru prepararea acoperirilor TaC de înaltă calitate cucompoziție și structură ușor de controlat.

Factorii cheie de influență în proces includ:

(1) Debitele de gaz (sursă de tantalu, hidrocarbură gazoasă ca sursă de carbon, gaz purtător, gaz diluant Ar2, gaz reducător H2):Modificările debitelor de gaz afectează în mod semnificativ temperatura, presiunea și câmpul de curgere a gazului din camera de reacție, ducând la modificări ale compoziției, structurii și proprietăților acoperirii. Creșterea debitului de Ar va încetini rata de creștere a acoperirii și va reduce dimensiunea granulelor, în timp ce raportul de masă molară al TaCl5, H2 și C3H6 influențează compoziția acoperirii. Raportul molar dintre H2 și TaCl5 este cel mai potrivit la (15-20):1, iar raportul molar dintre TaCl5 și C3H6 este în mod ideal aproape de 3:1. TaCl5 sau C3H6 în exces poate duce la formarea de Ta2C sau carbon liber, afectând calitatea plachetei.

(2) Temperatura de depunere:Temperaturile mai ridicate de depunere duc la rate mai rapide de depunere, dimensiuni mai mari ale granulelor și acoperiri mai aspre. În plus, temperaturile și vitezele de descompunere a hidrocarburilor în C și TaCl5 în Ta diferă, ceea ce duce la formarea mai ușoară a Ta2C. Temperatura are un impact semnificativ asupra materialului de carbon modificat cu acoperire TaC, cu temperaturi mai ridicate crescând ratele de depunere, mărimea granulelor, trecând de la forme sferice la forme poliedrice. În plus, temperaturile mai ridicate accelerează descompunerea TaCl5, reduc carbonul liber, cresc stresul intern în acoperiri și pot duce la fisurare. Cu toate acestea, temperaturile mai scăzute de depunere pot reduce eficiența depunerii acoperirii, pot prelungi timpul de depunere și pot crește costurile materiilor prime.

(3) Presiunea de depunere:Presiunea de depunere este strâns legată de energia liberă de suprafață a materialelor și afectează timpul de rezidență al gazelor în camera de reacție, influențând astfel rata de nucleare și dimensiunea granulelor de acoperire. Pe măsură ce presiunea de depunere crește, timpul de rezidență al gazului se prelungește, permițând reactanților mai mult timp pentru reacțiile de nucleare, creșterea vitezei de reacție, mărirea granulelor și îngroșarea acoperirilor. În schimb, scăderea presiunii de depunere reduce timpul de rezidență a gazului, încetinește vitezele de reacție, reduce dimensiunea granulelor, subțiează acoperirile, dar presiunea de depunere are un impact minim asupra structurii cristalului și compoziției acoperirilor.

4. Tendințe în dezvoltarea acoperirii cu carbură de tantalu

Coeficientul de dilatare termică al TaC (6,6 × 10−6K−1) diferă ușor de cel al materialelor pe bază de carbon, cum ar fi grafitul, fibrele de carbon, materialele compozite C/C, determinând crăparea sau delaminarea cu ușurință a acoperirilor TaC monofazate. Pentru a îmbunătăți și mai mult rezistența la oxidare, stabilitatea mecanică la temperatură înaltă și rezistența la coroziune chimică a acoperirilor TaC, cercetătorii au efectuat studii privindacoperiri compozite, acoperiri de întărire în soluție solidă, acoperiri cu gradient, etc.

Acoperirile compozite etanșează fisurile în acoperiri simple prin introducerea de acoperiri suplimentare în suprafața sau straturile interioare de TaC, formând sisteme de acoperire compozite. Sistemele de întărire a soluției solide, cum ar fi HfC, ZrC etc., au aceeași structură cubică centrată pe față ca TaC, permițând solubilitatea reciprocă infinită între cele două carburi pentru a forma o structură de soluție solidă. Acoperirile Hf(Ta)C nu prezintă fisuri și prezintă o bună aderență cu materialele compozite C/C. Aceste acoperiri oferă o rezistență excelentă la ardere. Acoperirile cu gradient se referă la acoperiri cu distribuție continuă în gradient a componentelor de acoperire de-a lungul grosimii acestora. Această structură poate reduce stresul intern, poate îmbunătăți problemele de potrivire a coeficientului de dilatare termică și poate preveni formarea fisurilor.

5. Dispozitive de acoperire cu carbură de tantal

Potrivit QYR (Hengzhou Bozhi) statistici și previziuni, vânzările globale deAcoperiri cu Carbură de Tantala atins 1,5986 milioane USD în 2021 (excluzând produsele Cree pentru dispozitivele de acoperire cu carbură de tantal autoproduse), ceea ce indică faptul că industria este încă în stadiile incipiente de dezvoltare.

(1) Inele de expansiune și creuzetele necesare pentru creșterea cristalelor:Calculat pe baza a 200 de cuptoare de creștere a cristalului per întreprindere, cota de piață aAcoperire TaCdispozitivul cerut de 30 de companii de creștere a cristalelor este de aproximativ 4,7 miliarde RMB.

(2) tăvi TaC:Fiecare tavă poate transporta 3 napolitane, cu o durată de viață de 1 lună pe tavă. La fiecare 100 de napolitane se consumă o tavă. 3 milioane de napolitane necesită 30.000tăvi TaC, fiecare tavă având în jur de 20.000 de bucăți, însumând aproximativ 6 miliarde anual.

(3) Alte scenarii de decarbonizare.Aproximativ 1 miliard pentru căptușeli de cuptoare la temperatură înaltă, duze CVD, țevi pentru cuptoare etc.**