- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Înțelegerea tehnologiei de gravare uscată în industria semiconductoarelor

Gravarea se referă la tehnica de îndepărtare selectivă a materialului prin mijloace fizice sau chimice pentru a realiza modelele structurale proiectate.

În prezent, multe dispozitive semiconductoare folosesc structuri de dispozitiv mesa, care sunt create predominant prin două tipuri de gravare:gravare umedă și gravare uscată. În timp ce gravarea umedă simplă și rapidă joacă un rol semnificativ în fabricarea dispozitivelor semiconductoare, are dezavantaje inerente, cum ar fi gravarea izotropă și uniformitatea slabă, care duc la un control limitat la transferul modelelor de dimensiuni mici. Gravarea uscată, cu toate acestea, cu anizotropie ridicată, uniformitate bună și repetabilitate, a devenit proeminentă în procesele de fabricare a dispozitivelor semiconductoare. Termenul „gravare uscată” se referă în linii mari la orice tehnologie de gravare non-umedă utilizată pentru îndepărtarea materialelor de suprafață și transferul de micro și nano modele, inclusiv gravarea cu laser, gravarea cu plasmă și gravarea cu vapori chimici. Gravarea uscată discutată în acest text se referă în mod specific la aplicarea restrânsă a proceselor care utilizează descărcarea cu plasmă – fizică sau chimică – pentru a modifica suprafețele materialelor. Acesta acoperă mai multe tehnologii industriale comune de gravare, inclusivGravarea cu fascicul de ioni (IBE), Gravarea cu ioni reactivi (RIE), Gravarea cu plasmă prin rezonanță cu ciclotron electronic (ECR) și Gravarea cu plasmă cuplată inductiv (ICP).

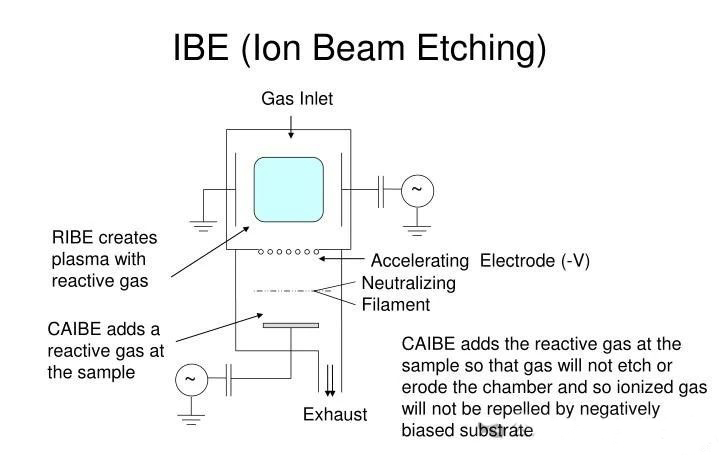

1. Gravarea cu fascicul de ioni (IBE)

Cunoscută și sub denumirea de frezare ionică, IBE s-a dezvoltat în anii 1970 ca metodă de gravare pur fizică. Procesul implică fascicule de ioni create din gaze inerte (cum ar fi Ar, Xe) care sunt accelerate de o tensiune pentru a bombarda suprafața materialului țintă. Ionii transferă energie atomilor de suprafață, făcându-i pe cei cu energie care depășește energia lor de legare să dispară. Această tehnică folosește o tensiune accelerată pentru a controla direcția și energia fasciculului de ioni, rezultând o anizotropie excelentă și controlabilitatea ratei. Deși este ideal pentru gravarea materialelor stabile din punct de vedere chimic, cum ar fi ceramica și anumite metale, nevoia de măști mai groase pentru gravuri mai profunde poate compromite precizia gravării, iar bombardarea ionilor de înaltă energie poate provoca daune electrice inevitabile din cauza întreruperii rețelei.

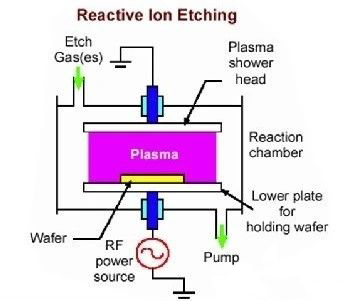

2. Gravarea ionică reactivă (RIE)

Dezvoltat de la IBE, RIE combină reacțiile chimice cu bombardarea fizică cu ioni. În comparație cu IBE, RIE oferă rate mai mari de gravare și anizotropie și uniformitate excelente pe suprafețe mari, ceea ce o face una dintre cele mai utilizate tehnici de gravare în micro și nano fabricație. Procesul implică aplicarea tensiunii de radiofrecvență (RF) la electrozii plăcilor paralele, determinând electronii din cameră să accelereze și să ionizeze gazele de reacție, ducând la o stare stabilă a plasmei pe o parte a plăcilor. Plasma poartă un potențial pozitiv datorită faptului că electronii sunt atrași de catod și legați la pământ la anod, creând astfel un câmp electric în cameră. Plasma încărcată pozitiv accelerează către substratul legat de catod, gravându-l eficient.

În timpul procesului de gravare, camera menține un mediu de presiune scăzută (0,1 ~ 10 Pa), ceea ce mărește rata de ionizare a gazelor de reacție și accelerează procesul de reacție chimică la suprafața substratului. În general, procesul RIE necesită ca subprodușii de reacție să fie volatili pentru a fi îndepărtați eficient de sistemul de vid, asigurând o mare precizie de gravare. Nivelul de putere RF determină direct densitatea plasmei și tensiunea de polarizare a accelerației, controlând astfel rata de gravare. Cu toate acestea, în timp ce crește densitatea plasmei, RIE crește, de asemenea, tensiunea de polarizare, care poate cauza deteriorarea rețelei și poate reduce selectivitatea măștii, punând astfel limitări pentru aplicațiile de gravare. Odată cu dezvoltarea rapidă a circuitelor integrate la scară mare și scăderea dimensiunii tranzistorilor, a existat o cerere mai mare pentru precizie și raporturi de aspect în fabricarea micro și nano, ceea ce a condus la apariția tehnologiilor de gravare uscată pe bază de plasmă de înaltă densitate, oferind noi oportunități pentru progresul tehnologiei informației electronice.

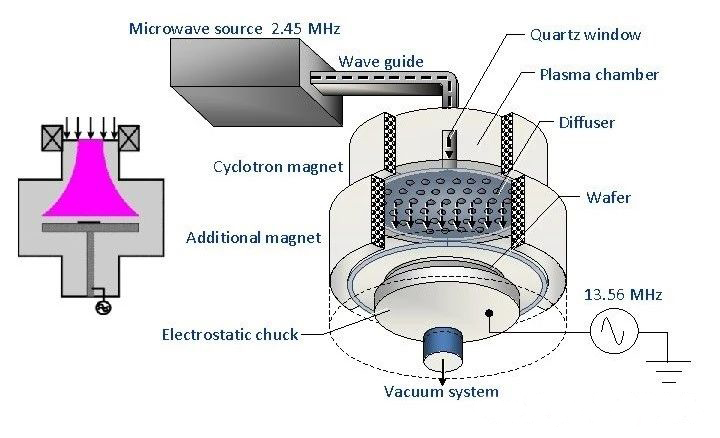

3. Gravarea cu plasmă prin rezonanță cu ciclotron electronic (ECR).

Tehnologia ECR, o metodă timpurie pentru obținerea plasmei de înaltă densitate, utilizează energia cu microunde pentru a rezona cu electronii din cameră, îmbunătățită de un câmp magnetic aplicat extern, cu frecvență potrivită, pentru a induce rezonanța ciclotronului electronic. Această metodă realizează densități de plasmă semnificativ mai mari decât RIE, sporind rata de gravare și selectivitatea măștii, facilitând astfel gravarea structurilor cu raport de aspect ultra-înalt. Cu toate acestea, complexitatea sistemului, care se bazează pe funcția coordonată a surselor de microunde, a surselor RF și a câmpurilor magnetice, ridică provocări operaționale. Apariția gravării cu plasmă cuplată inductiv (ICP) a urmat curând ca o simplificare a ECR.

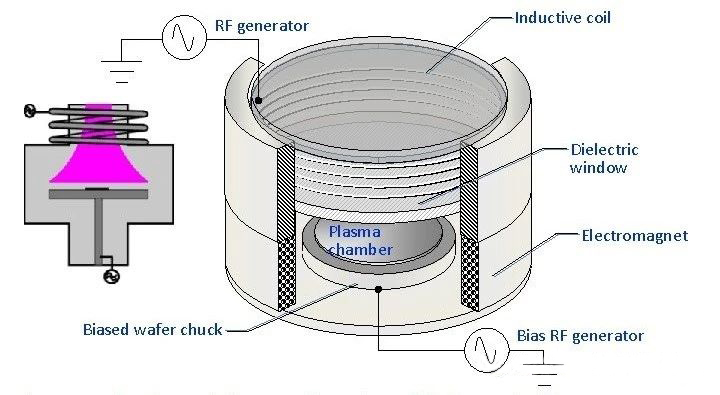

4. Gravare cu plasmă cuplată inductiv (ICP).

Tehnologia de gravare ICP simplifică sistemul bazat pe tehnologia ECR prin utilizarea a două surse RF de 13,56 MHz pentru a controla atât generarea de plasmă, cât și tensiunea de polarizare a accelerației. În loc de câmpul magnetic extern utilizat în ECR, o bobină spirală induce un câmp electromagnetic alternativ, așa cum se arată în schema. Sursele RF transferă energie prin cuplare electromagnetică către electronii interni, care se mișcă într-o mișcare ciclotronică în câmpul indus, ciocnind cu gazele de reacție pentru a provoca ionizare. Această configurație realizează densități de plasmă comparabile cu ECR. Gravarea ICP combină avantajele diferitelor sisteme de gravare, satisfacând nevoile de viteze mari de gravare, selectivitate ridicată, uniformitate pe suprafețe mari și structură de echipament simplă și controlabilă, devenind astfel rapid alegerea preferată pentru o nouă generație de tehnologii de gravare cu plasmă de înaltă densitate. .

5. Caracteristicile gravării uscate

Tehnologia de gravare uscată a ocupat rapid o poziție principală în micro și nanofabricație datorită anizotropiei sale superioare și ratelor mari de gravare, înlocuind gravarea umedă. Criteriile de evaluare a tehnologiei bune de gravare uscată includ selectivitatea măștii, anizotropia, rata de gravare, uniformitatea generală și netezimea suprafeței de la deteriorarea rețelei. Cu multe criterii de evaluare, situația specifică trebuie luată în considerare pe baza nevoilor de fabricație. Cei mai direcți indicatori ai gravării uscate sunt morfologia suprafeței, inclusiv planeitatea podelei și a pereților laterali gravați și anizotropia teraselor gravate, care pot fi ambele controlate prin ajustarea raportului dintre reacțiile chimice și bombardamentul fizic. Caracterizarea microscopică după gravare este efectuată de obicei folosind microscopia electronică cu scanare și microscopia cu forță atomică. Selectivitatea măștii, care este raportul dintre adâncimea de gravare a măștii și cea a materialului în aceleași condiții și timp de gravare, este crucială. În general, cu cât selectivitatea este mai mare, cu atât este mai bună acuratețea transferului de model. Măștile comune utilizate în gravarea ICP includ fotorezist, metale și filme dielectrice. Fotorezistul are selectivitate slabă și se poate degrada la temperaturi ridicate sau la bombardament energetic; metalele oferă o selectivitate ridicată, dar prezintă provocări în îndepărtarea măștii și necesită adesea tehnici de mascare multistrat. În plus, măștile metalice pot adera de pereții laterali în timpul gravării, formând căi de scurgere. Prin urmare, alegerea tehnologiei de mască adecvată este deosebit de importantă pentru gravare, iar selecția materialelor de mască ar trebui determinată pe baza cerințelor specifice de performanță ale dispozitivelor.**