- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

O scurtă istorie a carburii de siliciu și aplicațiile acoperirilor cu carbură de siliciu

2024-06-03

1. Dezvoltarea SiC

În 1893, Edward Goodrich Acheson, descoperitorul SiC, a proiectat un cuptor cu rezistență folosind materiale de carbon – cunoscut sub numele de cuptor Acheson – pentru a începe producția industrială de carbură de siliciu prin încălzirea electrică a unui amestec de cuarț și carbon. Ulterior, a depus un brevet pentru această invenție.

De la începutul secolului până la mijlocul secolului XX, datorită durității sale excepționale și rezistenței la uzură, carbura de siliciu a fost folosită în principal ca abraziv în sculele de șlefuit și tăiere.

În anii 1950 și 1960, odată cu apariția luitehnologia depunerii chimice în vapori (CVD)., oameni de știință precum Rustum Roy de la Bell Labs din Statele Unite au fost pionieri în cercetarea tehnologiei CVD SiC. Ei au dezvoltat procese de depunere de vapori de SiC și au efectuat explorări preliminare în proprietățile și aplicațiile sale, realizând prima depunere deAcoperiri de SiC pe suprafete de grafit. Această lucrare a pus o bază crucială pentru pregătirea CVD a materialelor de acoperire SiC.

În 1963, cercetătorii Bell Labs Howard Wachtel și Joseph Wells au fondat CVD Incorporated, concentrându-se pe dezvoltarea tehnologiilor de depunere chimică în vapori pentru SiC și alte materiale ceramice de acoperire. În 1974, au realizat prima producție industrială deproduse din grafit acoperite cu carbură de siliciu. Această piatră de hotar a marcat un progres semnificativ în tehnologia acoperirilor cu carbură de siliciu pe suprafețele din grafit, deschizând calea pentru aplicarea lor pe scară largă în domenii precum semiconductori, optică și aerospațial.

În anii 1970, cercetătorii de la Union Carbide Corporation (acum o subsidiară deținută în totalitate a Dow Chemical) au aplicat pentru prima datăbaze de grafit acoperite cu carbură de siliciuîn creșterea epitaxială a materialelor semiconductoare precum nitrura de galiu (GaN). Această tehnologie a fost crucială pentru producția de înaltă performanțăLED-uri bazate pe GaN(diode emițătoare de lumină) și lasere, punând bazele ulterioaretehnologia epitaxiei cu carbură de siliciuși devenind o piatră de hotar semnificativă în aplicarea materialelor cu carbură de siliciu în domeniul semiconductorilor.

Din anii 1980 până la începutul secolului al XXI-lea, progresele în tehnologiile de fabricație au extins aplicațiile industriale și comerciale ale acoperirilor cu carbură de siliciu de la aerospațial la auto, electronice de putere, echipamente semiconductoare și diverse componente industriale ca acoperiri anticorozive.

De la începutul secolului 21 până în prezent, dezvoltarea pulverizării termice, PVD și nanotehnologiei a introdus noi metode de preparare a acoperirii. Cercetătorii au început să exploreze și să dezvolte acoperiri cu carbură de siliciu la scară nanometrică pentru a îmbunătăți și mai mult performanța materialului.

Pe scurt, tehnologia de pregătire pentruAcoperiri cu carbură de siliciu CVDa trecut de la cercetarea de laborator la aplicațiile industriale în ultimele decenii, realizând progrese și descoperiri continue.

2. Structura cristalină SiC și câmpurile de aplicare

Carbura de siliciu are peste 200 de politipuri, clasificate în principal în trei grupe principale pe baza aranjamentului de stivuire a atomilor de carbon și de siliciu: cubic (3C), hexagonal (H) și romboedric®. Exemplele comune includ 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC și 15R-SiC. Acestea pot fi împărțite în general în două tipuri majore:

Figura 1: Structura cristalină a carburei de siliciu

α-SiC:Aceasta este structura stabilă la temperatură înaltă și tipul de structură original găsit în natură.

β-SiC:Aceasta este structura stabilă la temperatură joasă, care poate fi formată prin reacția siliciului și carbonului la aproximativ 1450°C. β-SiC se poate transforma în α-SiC la temperaturi cuprinse între 2100-2400°C.

Diferitele politipuri SiC au utilizări diferite. De exemplu, 4H-SiC în α-SiC este potrivit pentru fabricarea dispozitivelor de mare putere, în timp ce 6H-SiC este cel mai stabil tip și este utilizat în dispozitivele optoelectronice. β-SiC, pe lângă faptul că este utilizat în dispozitivele RF, este, de asemenea, important ca film subțire și material de acoperire în medii cu temperatură ridicată, uzură ridicată și foarte corozive, oferind funcții de protecție. β-SiC are mai multe avantaje față de α-SiC:

(1)Conductivitatea sa termică variază între 120-200 W/m·K, semnificativ mai mare decât 100-140 W/m·K a α-SiC.

(2) β-SiC prezintă o duritate mai mare și rezistență la uzură.

(3) În ceea ce privește rezistența la coroziune, în timp ce α-SiC se comportă bine în medii neoxidante și ușor acide, β-SiC rămâne stabil în condiții oxidante mai agresive și puternic alcaline, demonstrând rezistența sa superioară la coroziune într-o gamă mai largă de medii chimice .

În plus, coeficientul de dilatare termică al β-SiC se potrivește îndeaproape cu cel al grafitului, făcându-l materialul preferat pentru acoperirile de suprafață pe baze de grafit în echipamentele de epitaxie pentru plachete datorită acestor proprietăți combinate.

3. Acoperiri SiC și metode de preparare

(1) Acoperiri SiC

Acoperirile de SiC sunt filme subțiri formate din β-SiC, aplicate pe suprafețele substratului prin diferite procese de acoperire sau depunere. Aceste acoperiri sunt de obicei utilizate pentru a îmbunătăți duritatea, rezistența la uzură, rezistența la coroziune, rezistența la oxidare și performanța la temperatură înaltă. Acoperirile cu carbură de siliciu au aplicații largi pe diferite substraturi, cum ar fi ceramică, metale, sticlă și materiale plastice și sunt utilizate pe scară largă în industria aerospațială, producția de automobile, electronică și alte domenii.

Figura 2: Microstructura în secțiune transversală a acoperirii SiC pe suprafața de grafit

(2) Metode de preparare

Principalele metode de preparare a acoperirilor de SiC includ depunerea chimică în vapori (CVD), depunerea fizică în vapori (PVD), tehnicile de pulverizare, depunerea electrochimică și sinterizarea acoperirii cu șlam.

Depunerea chimică în vapori (CVD):

CVD este una dintre cele mai frecvent utilizate metode pentru prepararea acoperirilor cu carbură de siliciu. În timpul procesului CVD, gazele precursoare care conțin siliciu și carbon sunt introduse într-o cameră de reacție, unde se descompun la temperaturi ridicate pentru a produce siliciu și atomi de carbon. Acești atomi se adsorb pe suprafața substratului și reacționează pentru a forma stratul de carbură de siliciu. Prin controlul parametrilor cheie ale procesului, cum ar fi debitul de gaz, temperatura de depunere, presiunea de depunere și timpul, grosimea, stoichiometria, dimensiunea granulelor, structura cristalului și orientarea acoperirii pot fi adaptate cu precizie pentru a îndeplini cerințele specifice de aplicare. Un alt avantaj al acestei metode este adecvarea sa pentru acoperirea substraturilor mari și de formă complexă, cu capacități bune de aderență și umplere. Cu toate acestea, precursorii și produsele secundare utilizate în procesul CVD sunt adesea inflamabile și corozive, ceea ce face producția periculoasă. În plus, rata de utilizare a materiei prime este relativ scăzută, iar costurile de pregătire sunt mari.

Depunere fizică de vapori (PVD):

PVD implică utilizarea metodelor fizice, cum ar fi evaporarea termică sau pulverizarea cu magnetron sub vid înalt, pentru a vaporiza materialele cu carbură de siliciu de înaltă puritate și pentru a le condensa pe suprafața substratului, formând o peliculă subțire. Această metodă permite un control precis asupra grosimii și compoziției acoperirii, producând acoperiri dense din carbură de siliciu, potrivite pentru aplicații de înaltă precizie, cum ar fi acoperiri pentru scule de tăiere, acoperiri ceramice, acoperiri optice și acoperiri cu barieră termică. Cu toate acestea, obținerea unei acoperiri uniforme pe componente de formă complexă, în special în adâncituri sau zone umbrite, este o provocare. În plus, aderența dintre acoperire și substrat poate fi insuficientă. Echipamentele PVD sunt costisitoare din cauza necesității de sisteme scumpe de vid înalt și echipamente de control de precizie. În plus, rata de depunere este lentă, rezultând o eficiență scăzută a producției, ceea ce o face nepotrivită pentru producția industrială la scară largă.

Tehnica de pulverizare:

Aceasta implică pulverizarea materialelor lichide pe suprafața substratului și întărirea lor la temperaturi specifice pentru a forma o acoperire. Metoda este simplă și rentabilă, dar acoperirile rezultate prezintă de obicei aderență slabă la substrat, uniformitate mai slabă, acoperiri mai subțiri și rezistență la oxidare mai scăzută, necesitând adesea metode suplimentare pentru a îmbunătăți performanța.

Depunerea electrochimică:

Această tehnică folosește reacții electrochimice pentru a depune carbură de siliciu dintr-o soluție pe suprafața substratului. Prin controlul potențialului electrodului și al compoziției soluției precursoare, se poate obține o creștere uniformă a acoperirii. Acoperirile cu carbură de siliciu preparate prin această metodă sunt aplicabile în domenii specifice, cum ar fi senzorii chimici/biologici, dispozitivele fotovoltaice, materialele electrozilor pentru bateriile cu ioni de litiu și acoperirile rezistente la coroziune.

Acoperire cu șlam și sinterizare:

Această metodă implică amestecarea materialului de acoperire cu lianți pentru a crea o suspensie, care este aplicată uniform pe suprafața substratului. După uscare, piesa de prelucrat acoperită este sinterizată la temperaturi ridicate într-o atmosferă inertă pentru a forma acoperirea dorită. Avantajele sale includ operarea simplă și ușoară și grosimea de acoperire controlabilă, dar rezistența de aderență între acoperire și substrat este adesea mai slabă. Acoperirile au, de asemenea, rezistență slabă la șocuri termice, uniformitate mai scăzută și procese inconsistente, ceea ce le face nepotrivite pentru producția de masă.

În general, selectarea metodei adecvate de pregătire a acoperirii cu carbură de siliciu necesită o luare în considerare cuprinzătoare a cerințelor de performanță, a caracteristicilor substratului și a costurilor pe baza scenariului de aplicare.

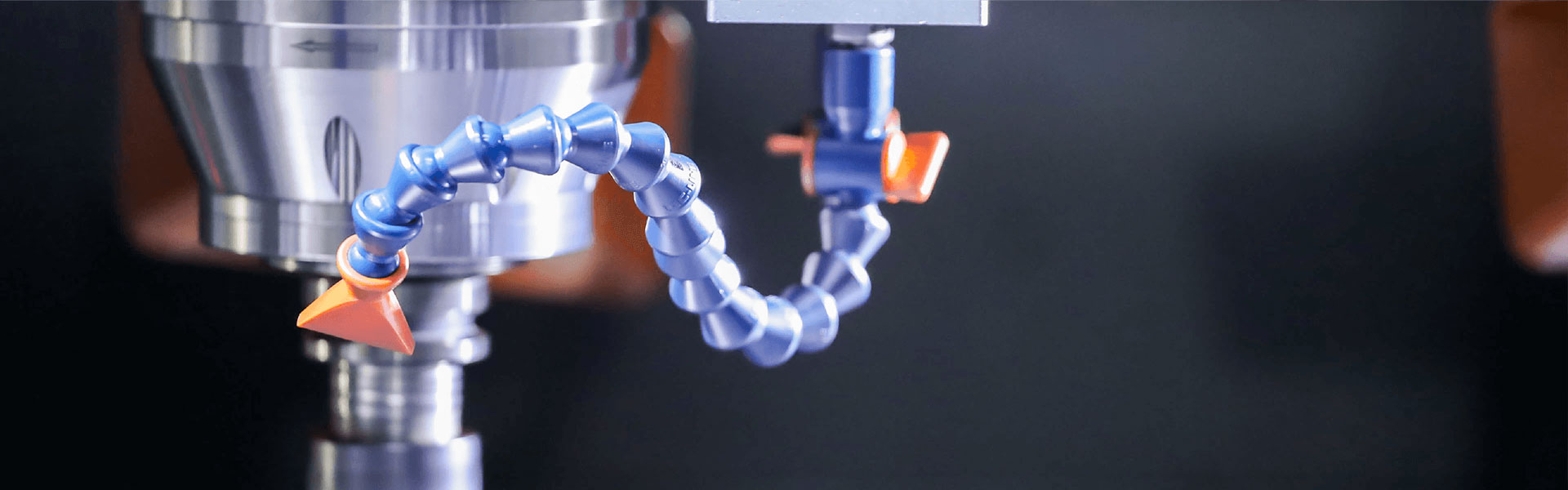

4. Susceptori de grafit acoperiți cu SiC

Susceptorii de grafit acoperiți cu SiC sunt cruciali înProcese de depunere în vapori de substanțe chimice organice metalice (MOCVD)., o tehnică utilizată pe scară largă pentru prepararea filmelor subțiri și a acoperirilor în domeniile semiconductorilor, optoelectronicii și alte științe ale materialelor.

Figura 3

5. Funcțiile substraturilor de grafit acoperite cu SiC în echipamentele MOCVD

Substraturile de grafit acoperite cu SiC sunt cruciale în procesele de depunere în vapori chimici organici ai metalelor (MOCVD), o tehnică utilizată pe scară largă pentru prepararea peliculelor subțiri și a acoperirilor în domeniile semiconductorilor, optoelectronicii și alte științe ale materialelor.

Figura 4: Echipamentul Semicorex CVD

Operator de suport:În MOCVD, materialele semiconductoare pot crește strat cu strat pe suprafața substratului plachetei, formând pelicule subțiri cu proprietăți și structuri specifice.Purtătorul de grafit acoperit cu SiCacționează ca un suport de transport, oferind o platformă robustă și stabilă pentruepitaxiea peliculelor subțiri semiconductoare. Stabilitatea termică excelentă și inerția chimică a acoperirii SiC mențin stabilitatea substratului în medii cu temperatură înaltă, reducând reacțiile cu gazele corozive și asigurând puritatea ridicată și proprietățile și structurile consistente ale filmelor semiconductoare crescute. Exemplele includ substraturi de grafit acoperite cu SiC pentru creșterea epitaxială GaN în echipamentele MOCVD, substraturi de grafit acoperite cu SiC pentru creșterea epitaxială de siliciu monocristal (substraturi plate, substraturi rotunde, substraturi tridimensionale) și substraturi de grafit acoperite cu SiC pentruCreșterea epitaxială SiC.

Stabilitate termică și rezistență la oxidare:Procesul MOCVD poate implica reacții la temperatură ridicată și gaze oxidante. Acoperirea SiC oferă stabilitate termică suplimentară și protecție la oxidare pentru substratul de grafit, prevenind defecțiunile sau oxidarea în medii cu temperaturi ridicate. Acest lucru este crucial pentru controlul și menținerea consistenței creșterii peliculei subțiri.

Controlul interfeței materialului și al proprietăților suprafeței:Acoperirea SiC poate influența interacțiunile dintre film și substrat, afectând modurile de creștere, potrivirea rețelei și calitatea interfeței. Prin ajustarea proprietăților acoperirii SiC, se poate obține o creștere mai precisă a materialului și un control al interfeței, îmbunătățind performanțafilme epitaxiale.

Reducerea contaminării cu impurități:Puritatea ridicată a acoperirilor de SiC poate minimiza contaminarea cu impurități din substraturile de grafit, asigurând căfilme epitaxiale crescuteau puritatea ridicată necesară. Acest lucru este vital pentru performanța și fiabilitatea dispozitivelor semiconductoare.

Figura 5: SemicorexReceptor de grafit acoperit cu SiCca Wafer Carrier în Epitaxy

În concluzie,Substraturi de grafit acoperite cu SiCoferă suport de bază mai bun, stabilitate termică și control al interfeței în procesele MOCVD, promovând creșterea și pregătirea de înaltă calitate.filme epitaxiale.

6. Concluzie și perspective

În prezent, instituțiile de cercetare din China sunt dedicate îmbunătățirii proceselor de producție alesusceptori de grafit acoperiți cu carbură de siliciu, sporind puritatea și uniformitatea acoperirii și crescând calitatea și durata de viață a acoperirilor de SiC, reducând în același timp costurile de producție. În același timp, ei explorează modalități de a realiza procese inteligente de fabricație pentru substraturi de grafit acoperite cu carbură de siliciu pentru a îmbunătăți eficiența producției și calitatea produsului. Industria crește investițiile în industrializareasubstraturi de grafit acoperite cu carbură de siliciu, sporind scara de producție și calitatea produsului pentru a satisface cerințele pieței. Recent, instituțiile de cercetare și industriile explorează în mod activ noi tehnologii de acoperire, cum ar fi aplicareaAcoperiri TaC pe susceptori de grafit, pentru a îmbunătăți conductibilitatea termică și rezistența la coroziune.**

Semicorex oferă componente de înaltă calitate pentru materialele acoperite cu CVD SiC. Dacă aveți întrebări sau aveți nevoie de detalii suplimentare, vă rugăm să nu ezitați să ne contactați.

Numărul de telefon de contact +86-13567891907

E-mail: sales@semicorex.com