- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Introducerea materialului de alumină

2025-04-30

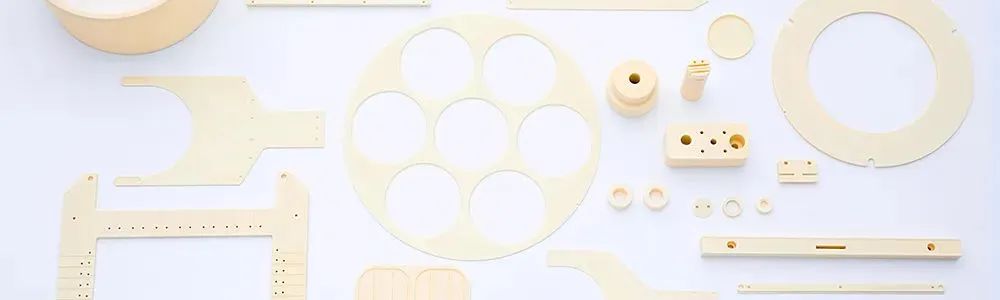

Ceramică de aluminăComponentele au proprietăți excelente, cum ar fi duritate ridicată, rezistență mecanică ridicată, rezistență super -uzură, rezistență la temperatură ridicată, rezistivitate ridicată și performanțe bune de izolare electrică. Acestea pot îndeplini cerințele complexe de performanță ale producției de semiconductori în medii speciale, cum ar fi vidul și temperatura ridicată. Acestea joacă un rol de neînlocuit și important în liniile de producție de fabricare a semiconductorilor. Aplicațiile lor acoperă aproape toate echipamentele de fabricație a semiconductorilor și sunt componente cheie ale echipamentelor de producție cu semiconductori. Odată cu dezvoltarea continuă a industriei semiconductorilor, importanța componentelor ceramice de alumină în lanțul industrial va deveni mai proeminentă.

Pe măsură ce dimensiunea caracteristicilor cipului scade, echipamentul semiconductor are cerințe mai stricte asupra componentelor, iar densitatea, uniformitatea, rezistența la coroziune, etc., trebuie să fie mai mari. În ultimii ani, savanții interni și străini au dezvoltat o varietate de noi procese pentru îmbunătățirea condițiilor de sinterizare a materialelor ceramice din alumină, astfel încât să poată obține densificarea rapidă a materialelor la temperaturi de sinterizare mai scăzute, cum ar fi autopropagingul de sinterizare la temperatură ridicată, sinterizare fulgerătoare, sinterizare la rece și sinterizare la presiune oscilantă. Printre ele, sinterizarea la rece este de a adăuga un solvent tranzitoriu la pulbere și de a aplica o presiune mare (350 ~ 500MPa) pentru a îmbunătăți rearanjarea și difuzarea între particule, astfel încât pulberea ceramică poate fi sinterizată și densificată la o temperatură mai scăzută (120 ~ 300 ℃) și un timp mai scurt.

În prezent, procesul global de fabricație a circuitului integrat s-a dezvoltat într-un proces mai avansat la nivelul 3-nanometrului. Echipamentele cu semiconductor și componentele de precizie a echipamentelor semiconductoare trebuie dezvoltate și modernizate continuu, iar îmbunătățirile procesului trebuie făcute pentru a satisface nevoile de fabricație din aval. Odată ce echipamentele semiconductoare sunt actualizate, cerințele specifice ale echipamentelor noi pentru componente se vor schimba sincron. Odată cu dezvoltarea tehnologiei semiconductorului, cerințele de performanță pentru componentele ceramice din alumină sunt din ce în ce mai mari, inclusiv o rezistență mai mare la uzură, o rezistență la temperatură ridicată și o izolare electrică mai bună. Tendințele industriei tind să dezvolte puritate mai mare, materiale cu pulbere de alumină cu structură mai fină și să adopte tehnologii avansate de pregătire.

Ceramică de aluminăau cerințe de puritate foarte mari atunci când sunt utilizate în câmpul semiconductorului, în general mai mare de 99,5%. În câmpul semiconductor, piesele ceramice din alumină sunt una dintre părțile cheie ale echipamentelor semiconductoare. Majoritatea sunt utilizate în camere mai aproape de placă. În echipamentele cu semiconductor, acestea sunt clasificate prin utilizare și sunt împărțite în principal în cilindri inelari, ghiduri de flux de aer, garnituri fixe, module, module etc.

În procesul de gravare, pentru a reduce contaminarea plafonului în timpul gravurii plasmatice, acoperirile de alumină de înaltă puritate sau ceramica de alumină cu rezistență puternică la coroziune sunt selectate ca materiale de protecție pentru camera de gravare și căptușeala camerei.

În procesul de curățare a plasmei, sunt utilizate gaze corozive care conțin elemente cu halogen extrem de reactiv, cum ar fi fluor și clor. Duza de gaz este de obicei fabricată din ceramică de alumină, care trebuie să aibă o rezistență plasmatică ridicată, rezistență dielectrică și rezistență puternică la coroziune la gazele de proces și subproduse. În același timp, structura internă a găurilor de precizie este utilizată pentru a controla cu exactitate debitul de gaz.

În procesul de fabricație a semiconductorilor, placa poate fi supusă unui tratament la temperaturi ridicate, cum ar fi gravura, implantarea ionică, etc., ca purtător pentru transmisia plafonului, purtătorul de placă de alumină poate asigura stabilitatea și siguranța plafonului în timpul procesului de transmisie. Transportatorul de napolitane de alumină are o conductivitate termică bună și poate dispersa și exporta în mod eficient căldura generată de placă, protejând astfel placa de daune termice.

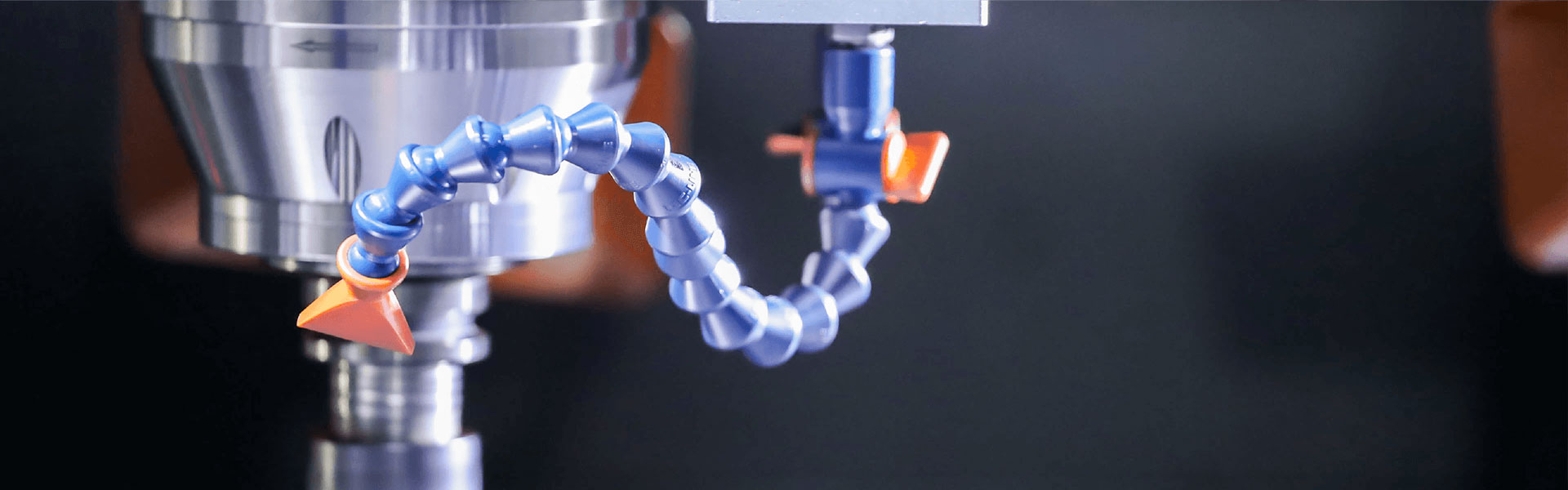

În manevrarea napolitanei, se va folosi un braț robotizat ceramic format din ceramică de alumină. Acesta va fi instalat pe un robot de manipulare a waferului, care este echivalent cu mâna robotului. Este responsabil de transportul plafonului în locația desemnată, iar suprafața sa este în contact direct cu placa. Deoarece napolitane sunt extrem de sensibile la contaminare de către alte particule, acestea sunt în general efectuate într -un mediu de vid. În acest mediu, brațele robotice ale majorității materialelor le este, în general, dificil să finalizeze munca. Materialele folosite pentru a face ca brațele robotice să fie rezistente la temperaturi ridicate, rezistente la uzură și să aibă o duritate ridicată. Datorită cerințelor condițiilor de muncă, acestea sunt, în general, realizate din materiale ceramice de alumină extrem de ridicată, iar exactitatea și rugozitatea suprafeței pieselor ceramice trebuie să fie garantate.

Semicorex oferă de înaltă calitatePiese ceramice din aluminăîn semiconductor, inclusiv acoperiri SIC și acoperiri TAC. Dacă aveți întrebări sau aveți nevoie de detalii suplimentare, nu ezitați să luați legătura cu noi.

Telefon de contact # +86-13567891907

E -mail: sales@semhorex.com